【炭黑产业网】10月29日消息,陕西延长石油集团油田气化工科技公司以破解生产瓶颈、释放装置效能为核心导向,针对炭黑生产过程中的突出痛点问题,组建专项攻坚小组,通过技术改造成功攻克转鼓“进料失衡”难题,最终实现了设备运行效率与产能效益的双向显著跃升。

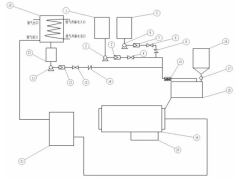

据了解,该公司原有炭黑脱水系统采用“统一供料模式”,具体流程为炭黑回收泵出口物料先汇入总管,再由总管分配至2台真空转鼓。由于管路阻力存在不均衡情况,总管内的流量与压力频繁出现波动,这直接导致2台转鼓长期处于“饥饱不均”的运行状态。其中一台转鼓因浆液进料过量,出现脱水不充分的问题,进而对炭黑产品质量产生不利影响;另一台则因原料供应短缺,只能维持低负荷脱水运转,造成了设备资源的浪费。与此同时,炭黑浆液位难以有效控制,操作人员需要时刻紧盯并进行手动调整,这不仅增加了职工的劳动强度,还存在一定的安全隐患。

据炭黑产业网了解,为彻底打破这一生产桎梏,该公司整合技术研发、一线操作、设备管理等多方面专业力量,组建了专业化的攻关小组。攻关小组以“降本增效、本质安全”为目标,经过多轮现场勘察、数据分析以及对比论证,最终制定出科学可行的技术改造方案。改造方案主要包含两方面内容:一是为2台真空转鼓分别设计独立的进料管路,构建起“一鼓一管、精准调控”的供料体系,从而确保每台设备的进料量能够实现稳定可控;二是对后路管线布局进行全面优化,通过减少弯头数量、精简冗余阀门等具体措施,最大限度地消除管路中的阻力节点,从源头上解决了“进料失衡”与“后路背压高”这两大关键问题。

此次技术改造完成后,转鼓进料量实现了动态平衡,职工无需再对液位进行频繁手动调整,劳动效率得到显著提升;后路背压成功降至合理范围,机泵运转效率提升至60%,设备故障频次大幅减少,有效降低了维修成本与非计划停机风险;炭黑脱水效果也得到明显改善,产品水分含量稳定控制在标准范围内,设备效能提升至30%以上,彻底打破了此前炭黑生产环节中低效循环、资源浪费的困境。