【炭黑产业网】10 月 31 日消息,大连重工装备集团旗下大橡塑公司近期完成了为泰国客户定制的 Φ800x2500 新型橡胶四辊压延机组的生产任务,该设备已正式下线。这款机组在压延精度控制、数字化操作系统及长期运行稳定性三大核心维度取得关键性进展,成为我国高端橡胶加工装备打入国际高端市场的重要里程碑。

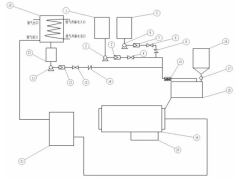

在技术创新层面,该机组搭载了行业首创的液压伺服调距系统,通过智能液压控制技术将设备综合加工精度提升超过 15%,同时把开机自适应调整时间从原先的 120 秒压缩至 40 秒,在提升生产响应效率的同时有效降低了原材料损耗。设备采用的人性化操作界面与模块化维保结构设计,能够精准匹配输送带行业对产品多样化、性能高端化的发展需求,为客户提供了兼具灵活性与可靠性的生产解决方案。

据炭黑产业网了解,这些性能优势的实现得益于研发团队在多项关键技术上的突破。其中,无人化自动卷取技术实现了卷材的自动定位与上下料全流程无人干预,成功解决了宽幅大卷径材料的卷取难题,既减少了人工投入成本,又保障了生产过程的连续性;自动裁切装置技术则创新实现宽幅厚胶片在线横向自动裁断,为生产线的自动化流转提供了核心技术支撑;恒张力成型宽幅分层带技术更是替代了传统成型机工艺,在显著提升生产效率的基础上,从工艺源头保障了分层带产品的质量稳定性。

人机交互系统的全面升级是该机组的另一大亮点。全新 HMI 动态显示界面不仅可实时精准反馈机组运行参数,还能通过故障点图示化功能实现快速诊断,大幅缩短设备停机维护时间。特别设计的画中画操作模式以直观便捷的交互体验优化了操作流程,而多工艺配方管理系统则支持贴胶、纯胶片、带芯覆盖胶等多种生产工艺的参数存储与一键切换,充分满足客户多品类生产需求。

从市场表现来看,大橡塑公司今年已向全球各地客户交付 6 台该系列新型压延机组。凭借高精度、高稳定性及节能环保的产品特性,这些装备获得了国际市场的广泛认可,进一步巩固了我国在橡胶加工装备领域的技术竞争力。