炭黑产业网据世界橡胶展消息:

本期目录:

1.更长寿命和更高密封的粘合狭缝阀门

2.瓦克展示医用有机硅粘合剂凝胶和液体硅胶

3.派克洛德的Chemlock 3Stream显著降低粘合成本

4.普林斯顿大学开发出气球制造软机器人的方法

5.2025年米其林轮胎环保粘合剂将达到 80%

6.库博标准用废塑料制造 Fortrex

7.可持续填充材料CarbonX将于明年投放市场

8.Grupo Antolin开发出废塑料及废轮胎制成的车顶内饰

9.Kraiburg公司食品级TPE的新成员

1.具有更长寿命和更高密封的粘合狭缝阀门

美国Greene Tweed 公司宣布推出其粘合狭缝阀(BSV) 门,该门可延长预期寿命并提高要求苛刻的半导体加工应用的密封性能。

该密封件由Chemraz®、Greene Tweed 专有的全氟弹性体 (FFKM) 或其他客户要求的弹性体制成,可更好地承受动态使用,从而延长使用寿命并消除泄漏。填充压盖并避免传统模制分型线的设计进一步增强了密封完整性。

在晶圆生产过程中,键合浇口设计可将密封寿命延长十倍。该设计还最大限度地减少了磨损,从而减少了颗粒和污染。

Greene Tweed 的 BSV 门也更容易维护。过去,当更换O形圈是唯一的选择时,清洁压盖和安装新的O形圈很困难。现在,在更换完整的 BSV 门组件时,安装只需拆卸和更换几个螺栓。

Greene Tweed 于 1997 年推出 BSV 门,现在几乎为所有半导体制造商供应该产品,用于200 毫米和300 毫米的工具。为了满足客户的挑战性要求,Greene Tweed 利用其在阳极氧化、电解抛光、镀镍、特殊清洁和泄漏测试方面的核心能力。

2.瓦克展示医疗用有机硅粘合剂凝胶和液体硅胶

在 2021 年 11 月 15 日至 18 日在德国杜塞尔多夫举行的医疗技术贸易展 COMPAMED 2021 上,德国瓦克公司展示了用于医疗应用的有机硅粘合剂凝胶和液体硅橡胶。

SILPURAN® 2114 和 SILPURAN® 2122 是粘性凝胶,它们允许可靠且亲肤地固定伤口敷料和治疗装置。展示的另一款产品是 ELASTOSIL® LR 5040,这是一种超纯液体硅橡胶,无需通常使用的热处理即可获得高强度,使其加工高效且经济。这些硅凝胶附着力强,可用于专业伤口治疗以及固定敷料和医疗设备的长期定位石膏。

瓦克解释说,SILPURAN® 2114 的粘合强度为每英寸 3.5 牛顿,因此是膏药和伤口敷料的首选产品。SILPURAN® 2122 具有更强的粘附力:该硅胶凝胶的粘附强度为每英寸 5.5 牛顿,还可用作可穿戴设备和其他医疗应用中的固定助剂。使用 SILPURAN® 2122,结肠造口袋的底板、可穿戴传感器或用于分配药物的剂量装置可以轻柔可靠地固定在皮肤上。

SILPURAN® 2114 和 SILPURAN® 2122 是透明的,可固化形成具有凝胶稠度的柔软、高度柔韧的材料。硅凝胶本身是防水的,但由于其对水蒸气和气体的渗透性而透气,显著优化了伤口愈合。该产品不含增塑剂和稳定剂。它们具有化学稳定性、耐老化性,并且可以很容易地用环氧乙烷进行消毒。

此外,在大多数情况下,只需少量涂层即可定位伤口敷料或膏药。此外,涂有 SILPURAN® 2114 和 SILPURAN® 2122 的固定助剂也可以轻松剥离和重新涂抹。即使在矫正后,粘合不正确的固定膏药仍能可靠地粘附在皮肤上。

为确保安全移除,该公司在美国制造商 Loparex 生产的几款内衬上涂上了 SILPURAN® 2114 和 SILPURAN® 2122,并检查了它们的脱模性能。测试表明,SILPURAN® 2114 可轻松用于选定的聚烯烃衬里,而 SILPURAN® 2122 与氟化基材的性能最佳。在所有情况下,剥离力都低于 0.5 牛顿/英寸,这确保了衬里的可靠和完全去除。瓦克进行的长期测量表明,尽管储存了几个月,但未测量到剥离力值的增加——因此,涂有这些有机硅的伤口敷料和固定助剂具有很长的保质期。

ELASTOSIL® LR 5040 产品线是一种液态硅橡胶 (LSR),它符合适用于医疗和食品接触领域敏感应用的严格监管规范。由 ELASTOSIL® LR 5040 制成的固化橡胶产品即使没有热后固化也具有出色的机械性能,并且仅含有极少量的挥发性和可萃取物质。在许多情况下,这允许制造商在生产过程中消除后固化。

ELASTOSIL® LR 5040 固化为半透明弹性体,其挥发物含量低于 0.5%,无需热处理。这是根据德国风险评估研究所 (BfR) 的程序使用两个毫米厚的LSR 板加热到 200°C,并持续4小时通过内部测量确定的。此外,未经后固化处理的 ELASTOSIL® LR 5040 产品的撕裂强度超过后固化标准 LSR 等级。因此,它们可以承受在医疗设备的使用中可能反复出现的机械应力。

ELASTOSIL® LR 5040 产品线最近补充了一个新等级,现在涵盖了 20-70 绍尔A硬度。在固化状态下,未后固化有机硅弹性体的实际硬度偏离了规格范围的中点不超过三分。因此,该产品线可以很容易地注塑成型。消除硅橡胶部件的后固化精简了制造过程。

3.派克洛德Chemlock 3Stream显著降低粘合成本

派克汉尼汾公司的派克洛德弹性体加工材料部门宣布,推出新的粘合剂Chemlok®3Stream,用于高稠度硅橡胶。粘合剂技术将自粘合特性赋予标准高稠度硅橡胶,使其能够粘合到大多数基材上,从而缩短粘合时间。

Chemlok®3Stream与高稠度硅橡胶结合使用,可优化制造过程,显著节省成本。使用这种新的解决方案,在二次成型或压缩成型之前,不再需要对基材进行底漆处理,这样就省去了通常用于涂覆底漆的粘合站和干燥区域,从而节省了工厂占地面积。应用传统粘合剂需要专门的喷涂设备和通风设备来处理与底漆相关的挥发性溶剂(VOCs)。而使用Chemlok®3Stream不需要底漆,因此也就不存在挥发性有机物。

在打磨过程中添加Chemlok®3Stream液体粘加剂,只需要0.5-2.0%的重量比例,高稠度硅橡胶就能够与清洁金属、各种塑料(如聚对苯二甲酸丁二醇酯(PBT)、尼龙、聚碳酸酯和许多其他基材等表面自粘合。

Chemlok®3Stream不会影响高稠度硅橡胶的机械性能。主要用途是用在汽车和医疗应用中的零件,如发动机安装到振动控制、垫圈、垫圈和医疗设备的热塑性手柄。

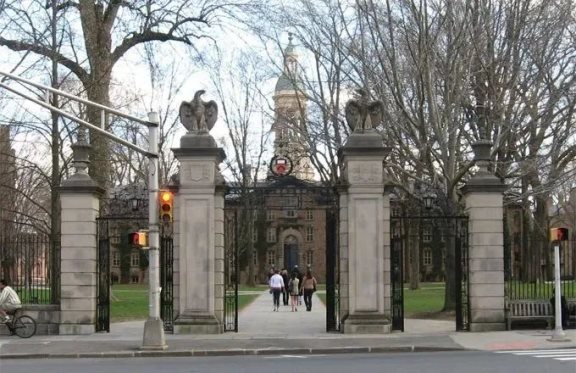

4.普林斯顿大学开发出气球制造软机器人的方法

美国普林斯顿大学的研究人员开发了“气泡铸造”,这是一种使用气球制造软机器人的新方法,气球在充气时会以可预测的方式改变形状。

根据普林斯顿大学 11 月 11 日的新闻稿,气泡铸造使用“流体力学的基本规则”,提供“一种简单、灵活的方法为软机器人创建执行器”。

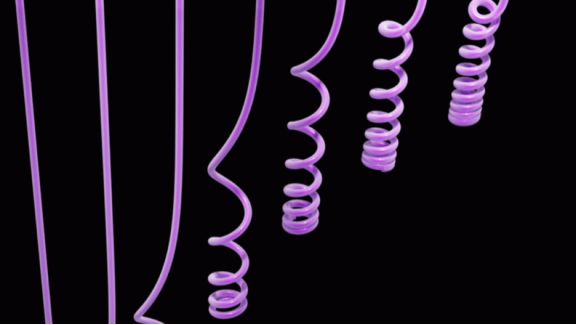

该方法涉及将液体弹性体注入模具中,该模具可以像吸管一样有简单或更复杂的形状,如螺旋形或鳍状肢。然后研究人员将空气注入液体弹性体中,以在整个模具长度上形成一个长气泡。在重力的帮助下,随着弹性体排到底部,气泡慢慢上升到顶部。一旦弹性体硬化,就可以将其从模具中取出并用空气充气,这会导致带有气泡的薄面在较厚的底座上拉伸和卷曲。

第一作者、化学和生物工程研究生特雷弗·琼斯指出,“如果在固化前允许更多的时间排水,顶部的薄膜会更薄;薄膜越薄,膨胀时拉伸的越多,从而实现更大的整体弯曲。”

研究人员声称,通过控制涂在模具上的弹性体的厚度、弹性体的沉降速度和固化时间等因素,他们可以决定所产生的致动器的行为方式。

到目前为止,研究人员已经铸造了轻轻握住黑莓的星形“手”,像肌肉一样收缩的线圈和随着整个系统膨胀而一个接一个卷曲的“手指”。

与使用磁场、电场或温度或湿度变化的其他软机器人系统相比,执行器在充气时会变形。

根据共同作者 Etienne Jambon-Puillet 的说法,这项工作的很大一部分是弄清楚机器人在充气后的行为方式,以便研究人员可以设计具有特定运动的软执行器。

根据普林斯顿大学的说法,气泡铸造的一个主要优点是它不需要 3D 打印机、激光切割机或其他通常用于软机器人的昂贵工具。并声称具有可扩展性,有可能产生几米长的致动器,其特征薄至 100 微米。

尽管具有灵活性,但气泡铸造确实有其局限性。到目前为止,研究人员已经成功地迫使气泡穿过仅几米长的弹性体填充管。此外,过度充气会导致气球爆裂。下一步,研究团队将使用该系统创建更复杂的执行器,并探索新的应用。

这些将包括设计在连续波中一起移动的执行器或创建具有腔室的执行器,这些腔室使用单个压力源来充气以模拟心脏的运动,交替收缩和放松。

5.2025年米其林轮胎环保粘合剂将达到80%

米其林集团的子公司 ResiCare 专门从事高性能粘合剂的开发和生产,目前其环保型产品在非轮胎行业的木材工业中实现了商业化。

ResiCare与法国胶合板生产专家 Allin 于 2018 年开始合作。经过4年的技术研发和产业发展,Allin公司使用ResiCare粘合剂的产品已经成功推向市场。

自今年 2 月以来,Allin开始营销“RPLY”的胶合板,使用了对健康和环境更友好的 ResiCare 树脂。“RPLY”由经过生态认证的奥古梅或杨木层组成,是一种适用于多种应用的高性能胶合板。适用于车辆和船舶制造以及建筑行业。

2021 年 5 月,ResiCare 在波兰奥尔什丁的米其林工厂设立了移动树脂生产单元。目标是到 2025 年,米其林使用不含任何高度有害健康 (SVHC) 物质的新型 ResiCare 粘合剂,以此替代 80% 以上用于轮胎织物加固的常用粘合剂。

ResiCare 源于米其林对人类健康和环保的理念,使用不含甲醛和间苯二酚的粘合剂替代其用于轮胎织物的常用粘合剂。

基于 Olsztyn 模型,ResiCare 计划在未来几个月内在欧洲和亚洲建立其他紧凑型生产单位,为所有轮胎生产商部署这种纺织粘合产品的雄心勃勃的计划开辟道路。

6.库博标准用废塑料制造Fortrex

作为内燃机和液压元件的流体系统和管道以及门窗密封件的供应商,美国库博标准公司正面临着两个方面的挑战:汽车制造商正在加速进入电池驱动的电动汽车和线控技术,它们的流体需求与过去不同。与此同时,这些制造商也在推动供应链减少碳足迹。

位使用性能优于传统橡胶的新材料,该公司开发了一种名为 Fortrex 的专有弹性体,据称比传统的密封和管道材料轻 30%。同时,库博标准还与麻省理工学院合作,进一步使用回收塑料材料制造 Fortrex,包括废弃的水瓶、洗衣粉容器和袋子。

首席技术官 Chris Couch 表示,“如果我们成功地将其规模化,将能够将纯消费后废品提供给我们的密封业务以及流体应用。它适用于目前需要高温、高压橡胶的环境。Fortrex产品的二氧化碳排放量比橡胶减少 53%,对更可持续的材料有巨大的推动作用。”

“根据我们目前所见,由于电动汽车不需要燃料,必须对电池组、电机和电力电子设备以及自动驾驶汽车上的计算机进行大量的热管理。所有这些线路都不在引擎盖下的前方运行,它们在车辆的下方或后方,所以有更长的管道在架构中移动。”

未来几年,在该领域中,重量更轻且设计更具可持续性的流体处理产品将具有竞争优势。

7.可持续”填充材料CarbonX将于明年投放市场

目前,荷兰碳材料初创公司 CarbonX 已与一家全球前 20 强的轮胎制造商达成供应协议,在未来3年内向该轮胎公司供应其“可持续”填充材料。首批商业产品将于 2022 年投放市场。

该公司已签署框架协议,在3年内向该轮胎公司供应至少 200 吨 CarbonX,以帮助其提高轮胎的性能和可持续性。

该材料可以完全替代某些配方中的炭黑并部分替代二氧化硅,具有“新型结构”,由纳米级碳丝通过化学连接形成“3D微米级网络”。这种结构使以新的方式组合属性成为可能,可以提供高性能和更大的可持续性。

据该公司称,在乘用车轮胎胎面配方中,用 CarbonX X5 代替 5 份 N375 和 15 份 SiO2 可以提高高达 13% 的滚动阻力、21% 的耐磨性和 7% 的抓地力。CarbonX 生产五个等级。

在安全和处理方面,适用于炭黑法规。然而,由于其“独特的结构”,该材料的行为与炭黑不同。例如,它具有更窄的粒径分布,可以产生更大的均匀性,而 CarbonX 中的微晶使其具有更好的导电性和增强性。

该材料还声称在可加工性方面提供了“实质性改进”,因为它提供了更大的聚集体强度,从而降低了粘度和剪切敏感性。

CarbonX 于 2014 年在代尔夫特成立,现在通过与炭黑制造商合作,已扩大到每年 2万吨的产量。

首席执行官 Rutger Van Raalten表示,“我们目前主要供应中国轮胎制造商,但我们已经在建立区域生产合作伙伴关系的过程中。”

8. Grupo Antolin开发出由废塑料及废轮胎制成的车顶内饰

为了实现更可持续的车辆管理,Grupo Antolin 公司开发出用回收材料制造内饰部件的不同方法和技术。

Antolin 展示了第一个通过塑料废料和报废轮胎制成的材料热成型制造的聚氨酯泡沫的车顶内衬基材。使用回收材料是公司致力于发展可持续业务的步骤。其目的是减少制造过程中的浪费和能源消耗,并满足对环保内饰的需求。

这种车顶内衬部分看起来与标准车顶内衬相同,并且性能完全相同(可持续性激增不会降低车顶内衬的物理特性)。这一成就之所以成为可能,要归功于合作伙伴巴斯夫开发的通过化学回收材料制造工艺。

Antolin已经验证并应用在刚刚投放市场的全电动欧洲高档汽车。 大约 50% 的顶篷重量被回收利用。在这个特定项目中,100% 的纺织品、70% 的聚氨酯泡沫和 70% 的塑料天窗加固框架都来自不能回收并且最终会被处置的残留物。

高架系统 BU 高级工程总监 Enrique Fernandez 指出,“这个项目是朝着更可持续的汽车内饰迈出的一步,也是湿法聚氨酯技术的巨大飞跃。一项已被证明在成本和质量方面最具竞争力的技术,同时满足客户最苛刻的规范。”

Antolin开发的技术可以处理更广泛的质量范围的回收塑料来源,这些塑料来源使用名为 Novaform 的工艺转化为汽车零件。另一方面,它还在欧洲进行了批量生产,采用了一种方法来回收来自顶篷的热固性流出物和技术废料,并将它们转化为建筑板。这些电路板目前正在欧洲、非洲和南美洲使用。该产品名为 Coretech,能够将复合热固性产品转变为具有出色绝缘和耐用性能的板材。

9.Kraiburg公司食品级TPE的新成员

德国Kraiburg TPE公司最新推出 Thermolast K 系列,扩展其食品接触热塑性弹性体的范围,满足消费者对健康和安全的需求。

Kraiburg TPE是德国Kraiburg股份公司旗下的子公司。Kraiburg 在 11 月 23 日的声明中说:“今天的买家越来越多地通过对他们购买的商品和材料的安全和健康优势做出明智的决定。从化合物或材料中浸出的有毒化学物质是制造和消费品行业的主要问题。这就是热塑性弹性体 (TPE) 等食品接触安全材料越来越受欢迎的原因。”

该公司表示,Thermolast K 加入了 Kraiburg 的食品接触 TPE 产品组合,作为日常消费应用的材料解决方案,需要严格符合“广泛的标准”,包括来自欧盟、美国食品药品监督管理局的标准、中国标准化管理委员会的 GB 标准和德国标准化研究所的 DIN 标准。

据 Kraigburg 称,该产品具有与 PP 的粘合性、优化的流动性和邵氏A硬度 30-90 的范围,并且材料可以通过注塑、挤出和 3D 打印轻松加工。

食品接触 TPE 系列中的化合物也不含动物成分、重金属、邻苯二甲酸盐、双酚 A 和乳胶。

Kraiburg TPE 产品开发人员 Lee Jia Yin 表示:“确保消费者安全对于当今的消费品制造商至关重要。新系列符合 REACH、SVHC 和 RoHS 法规,是“家庭用品、包装等应用的理想选择用于食品和消费者护理产品、剃须刀、牙刷、玩具和其他产品。”

Kraiburg TPE 是一家全球 TPE 制造商,为各种消费品应用提供热塑性弹性体产品和定制设计的 TPE 解决方案。该公司在德国、美国和马来西亚设有生产基地,并为汽车、工业、消费品和医疗领域的应用提供产品。

关注炭黑产业网。