【炭黑产业网】7月1日消息,东航全球首架C919客机,机号为B-919A,成功从上海虹桥机场飞往广州白云机场。这一成就的背后,离不开关键的零部件——航空轮胎的稳固支撑。尽管航空轮胎看似小巧,但其却能承受惊人的重量,无论是中型、大型还是超级客机,它们均能在高速度与强烈冲击下保持正常工作。

在飞机起飞与着陆的短暂过程中,航空轮胎扮演着至关重要的角色,它们不仅承载着飞机的全部重量,还起到降低着陆冲击力的作用。正因如此,航空轮胎在轮胎制造业中被誉为顶尖产品。随着航空技术的日新月异,对航空轮胎的性能要求也日趋严格。

据炭黑产业网了解,当前我国在航空轮胎的研发与生产上仍面临一系列技术挑战,如严苛的技术要求、高标准的材料选择以及复杂的结构设计等。由于飞机的频繁起落会对轮胎造成磨损,因此航空轮胎的材料研发与应用成为当前的研究重点。科研团队不断尝试,力求找到能够适应飞机发展需求的新型材料。

在材料创新方面,航空轮胎的骨架材料展示了巨大潜力。目前已有多种高性能的帘线材料被应用于航空轮胎的制造中,如尼龙帘线、芳纶帘线等。然而,没有一种材料能够完美满足所有需求,因此科研人员设计了复合帘线,以结合不同材料的优点,从而更好地满足航空轮胎的性能要求。

最近,中国科学院长春应用化学研究所在仿生合成橡胶航空轮胎的研发上取得了显著进展。这一创新不仅将天然橡胶从农产品转变为工业品,还打破了天然橡胶对地理环境的依赖,为我国航空轮胎的原材料供应提供了新的解决途径。同时,这也标志着我国在航空轮胎从原材料到成品的全链条技术上取得了重要突破。

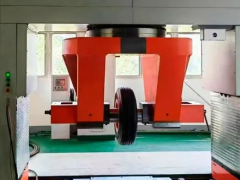

此外,在航空轮胎的结构设计上,科研人员同样不遗余力。合理的结构设计不仅可以提升轮胎的性能,还能延长其使用寿命。通过优化外轮廓、胎面及胎体等部分的设计,航空轮胎的耐久性和耐磨性得到了显著提升。

先进材料的持续研发与轮胎结构的不断优化,正是航空轮胎能够承受巨大重量的关键所在。随着橡胶材料、骨架材料以及生产技术的不断进步,我国航空轮胎的自主化发展迎来了新的契机。未来,研发新型材料、优化结构设计以及开发先进技术,仍将是推动航空轮胎国产化的重要方向。