1 前 言

废旧轮胎裂解炭黑是以回收的干净的废旧轮 胎为基础材料、投入到裂解炉中,在300℃条件下 进行裂解,当裂解温度达到450℃时,基本裂解完

成,裂解过程中产生的烟气通过冷凝分离,可以得 到重油、轻油、裂解气和少量水蒸汽。裂解残渣部 分通过磁选器将钢丝分离出来,剩余部分通过粉

碎、加入改性剂,再进行造粒、干燥变成裂解炭 黑。轮胎裂解炭黑中含有氧化锌、硬酯酸、碳酸钙 等物质,还有一些加工助剂、如硫磺、促进剂、防

老剂等等,因此其灰份较高,但因其是一种废物利 用项目,对环境保护有益,因此值得研究和推广。

2 实验部分

2.1 实验所需材料:

天然橡胶:泰国1# 烟片胶

氧化锌:天津科密欧化学试剂有限公司生产

硬酯酸:国药集团化学试剂有限公司

硫磺粉:山东单县尚舜化工有限公司

促进剂 DZ:山东单县尚舜化工有限公司

N330 炭黑:山东耐斯特炭黑有限公司产品

N339 炭黑:山东耐斯特炭黑有限公司产品

NC8515 炭黑:山东耐斯特炭黑有限公司产品

废旧轮胎裂解炭黑:国内某轮胎裂解公司产 品

2.2 实验所需仪器

拉力机:上海嘉杰试验仪器有限公司生产DIN

磨耗机:台湾高铁实验仪器公司生产

氮吸附比表面积分析仪:美国麦克公司产品

吸油计:德国布拉本特公司产品

压缩吸油机:青岛润福德机械公司生产

万分之一天平:梅特勒.托利多分析仪器有限 公司

红外水份测定仪:梅特勒. 托利多分析仪器有 限公司

着色强度仪:美国 HunterAlab 公司产品

硫化机:上海化机厂

炼胶机:上海化机厂

烘箱:上海化机厂

振荡机:上海化机厂

2.3 实验配方及实验条件

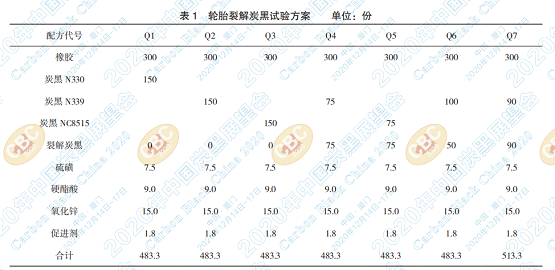

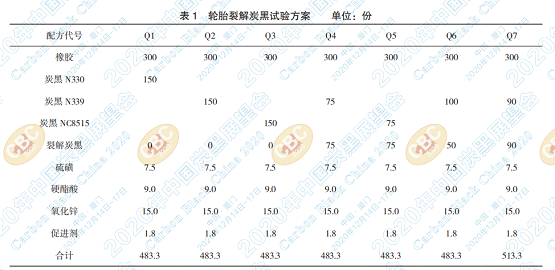

实验以橡胶标准配方作为依据,通过对比 N330、N339、裂解炭黑及其混合配方混炼胶的胶 料拉伸强度、扯断伸长率、100%定伸应力、300%

定伸应力和DIN磨耗数据,分析裂解炭黑对橡胶性 能的影响,同时通过对配方中炭黑及裂解炭黑份 量的变化研究其性能变化趋势。表1为设计的废旧

轮胎裂解炭黑及炉法炭黑配方试验方案。

3 实验结果讨论

3.1 轮胎裂解炭黑的分析数据

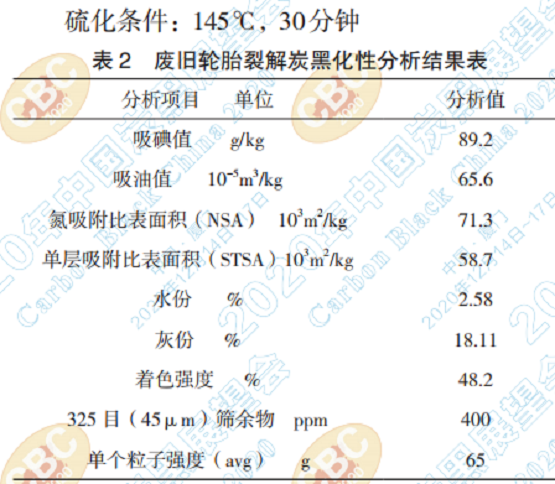

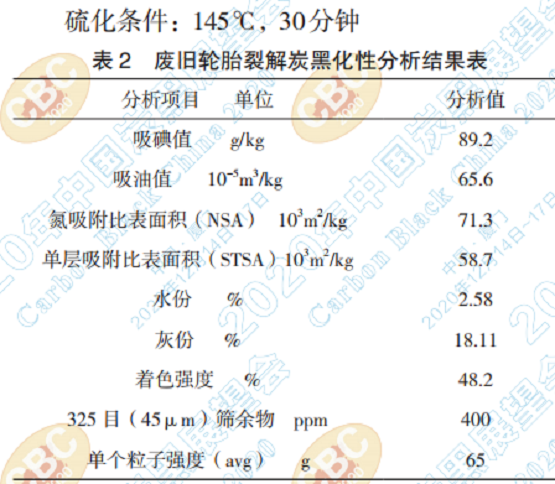

为了了解轮胎裂解炭黑的粒径及结构,我们 按照炭黑的分析方法对表征炭黑性能的几个指标 进行了分析,分析结果如表 2。

小结:通过以上数据的分析,轮胎裂解炭黑的 吸碘值类似 N339,吸油值类似于 N326,氮吸附比 表面积类似于 N351,但着色强度又类似于软质炭黑

N660,可能原因是此炭黑中各种粒径结构的炭 黑、碳酸钙等大粒径低结构成份影响,产品中325 目筛余物为铁磁性物质,应该是有部分细小钢丝

未被除尽,灰份主要是碳酸钙、硬酯酸、氧化锌或 陶土等成份,灰份指标将严重影响橡胶的老化性 能。

3.2 轮胎裂解炭黑部分取代传统炭黑性能研究

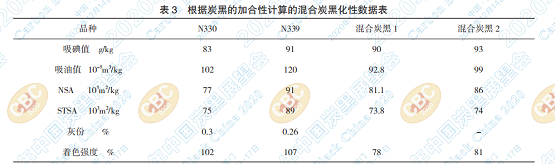

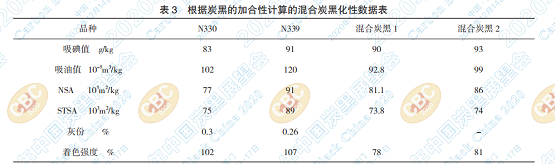

为了研究轮胎裂解炭黑的性能,我们分别采 用50%N339+50%轮胎裂解炭黑进行混合(以下简 称混合炭黑一),和50%NC8515+50%轮胎裂解炭

黑进行混合(以下简称混合炭黑二),根据炭黑的 加合性能计算混合炭黑的化性数据,同时将混合 炭黑按标准橡胶配方混炼,分析混炼胶性能,再与 N330

炭黑的混炼胶性能进行对比,对比结果如表 2、表 3。

从上表可以看出:混合炭黑的化学性质如吸碘值、吸油值、氮吸附比表面积与 N330 类似。

由上表可以看出:加入混合炭黑一和混合炭 黑二后,填充炭黑的胶料 100% 定伸应力相对于 N330、N339和NC8515均有明显的下降,下降幅度

约为 30%,300% 定伸应力相对于 N330 和 N339 下 降了5-5.6Mpa,下降幅度约为30%,相对于NC8515 炭黑下降了 7Mpa,下降了约

40%;拉伸强度对比 加入混合炭黑后的胶料也有下降,下降幅度约为 15%。特别表现在耐磨性上,从DIN磨耗指数上分

析,加入混合炭黑的磨耗指数相对于N330和N339 下降了约 20%,相对于 NC8515 下降了约 30%,且 混合炭黑一和混合炭黑二相当,表明混合炭黑中

轮胎裂解炭黑虽有一定的补强性,但其补强性明 显低于330,虽并用了部分高结构和表面积较高的 产品,但仍不能完全达到补强效果,除非并用表面

积更高的高结构炭黑。

3.3 增加炭黑使用量对橡胶性能影响的研究

为了改善填充炭黑的胶料物理性能,实验采 用增加 N339 炭黑的使用量,减少轮胎裂解炭黑的 使用量,即改用配方代号为 Q7 的配方,即其它材

料不变,将N339炭黑的用量增加至66.7%,轮胎裂 解 炭 黑 的 用 量 减 少 至 33.3% 即 66.7% 的 N339+

33.3%的轮胎裂解炭黑进行混合(以下简称混合炭黑三)。同时使用配方代号为 Q6 的配方进行另一 个对比实验,即其它原材料不变,仅增加混合炭黑

一的用量,将混合炭黑一用量增加至 180g 研究对 填充炭黑的胶料性能影响,其结果如表 5。

由上表可以看出:在配方中将 150gN330 改为 90gN339 和 90g 轮胎裂解炭黑,分析胶料的性能,

发现相对于N330填充的胶料,其300%定伸仍低约 15%左右,拉伸强度下降20%,胶料硬度低,但胶料密度上升,伸长率下降,这表明炭黑填加到胶料

中达到一定程度,拉伸强度将出现下降,同时因加 入轮胎裂解炭黑后,此炭黑补强性能差,但其填充 性能良好,增加了胶料密度。耐磨指数未得到明 显改善。

在配方中将150g的N330改成100gN339和50g 轮胎裂解炭黑,再分析其胶料的性能,发现相对于

N330填充的胶料,仍出现300%定伸偏低,拉伸强 度偏低,耐磨性不好,但相对于加入 180g 的混合 炭黑三填充的胶料,其 300% 定伸差异不大,拉伸

强度有所上升,伸长率上升,耐磨性变好,表明轮 胎裂解炭黑的补强性能较差,只能用做填充剂部 分替代 N330 炭黑。

4 实验结论

轮胎裂解炭黑应用于胶料标准配方中,用较 高结构及比表面积的炭黑与轮胎裂解炭黑掺配使 用,替代N330时,仍达不到N330性能单独填充的

胶料性能,主要表现在300%定伸定力、拉伸强度,DIN磨耗指数均有不同的下降,表明轮胎裂解炭黑 的补强性能较差,无法全部替代最普通的 N330 炭 黑。

当在配方中增加 N339 和轮胎裂解炭黑的量 时,相对于N330炭黑填充的胶料,其300%定伸、 拉伸强度和 DIN 磨耗仍达不到 N330

的性能,但胶 料的密度上升。

当配方中增加 N339 用量,减少轮胎裂解炭黑 用量时,300% 定伸、拉伸强度、DIN 磨耗有所增 加,但仍不能达到 N330

的水平,表明裂解炭黑的 补强性不佳。

轮胎裂解炭黑的灰份含量较高,其主要成份 为二氧化硅、碳酸钙、硬酯酸或氧化锌等,这些物 质受高温或二次混炼后仍不能与橡胶形成有效的

的分散体系,无法形成有效的网状结构,影响了废 旧轮胎裂解炭黑补强性的发挥。

针对轮胎裂解炭黑,应该进行有效的改性,将 炭黑的粒径进一步降低,同时将其进行活化,有可 能会提高其产品性能。

非金属矿制备白炭黑的技术

白炭黑是炭黑的代用品,是微细粉末状或超细粒子状无水及含水二氧化硅或硅酸盐类的通称,平时所称的白炭黑为水合硅酸(SiO2·nH2O),其SiO2含量较大(90%),原始粒径一般为10~40nm,因表面含有较多的羟基,易吸水而成为聚集的细粒。白炭黑熔点1750℃,不溶于水和酸,溶于强碱和氢氟酸。它的化学稳定性好,耐高温、不燃烧,

0评论2022-01-181660