林浩,赵冬梅,程安仁,戢启国(北京首创轮胎有限责任公司。北京 100096)

降低轮胎胶料,尤其是胎面胶生热是提高轮胎速度性能、减少肩空和脱层的有效措施。本工作从降低胎面胶生热的角度出发,探讨低滞后炭黑DZ一13在载重轮胎胎面胶中的应用。

1 实验

1.1 主要原材料

NR,SIR20

,印度尼西亚产品;BR,牌号9000,中国石化北京燕山石油化工股份有限公司产品;炭黑N234,河j匕沙河炭黑厂产品;低滞后炭黑DZ一13。中橡集团炭黑工业研究设计院产品;白炭黑。牌号175GR,罗地亚白炭黑(青岛)有限公司产品;硅烷偶联剂Rsi—B,由偶联剂Si69与炭黑N330按1:1质量比混合制成,南京曙光化工集团有限公司产品。

1.2 配方试验

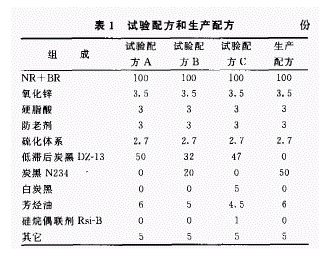

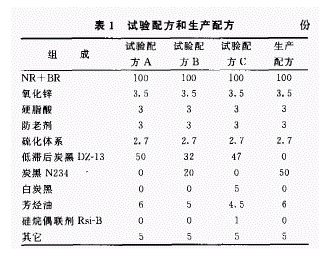

配方和生产配方见表1。

1.3 主要设备和仪器

1.57 L密炼机和F270型密炼机,英国本伯里公司产品;~Pl50 mm×320

mm开炼机,广东湛江机械厂产品;MV2000型门尼粘度仪和MDR2000型硫化仪,美国孟山都公司产品;QLB—Q450型平板硫化机,浙江湖州橡胶机械厂产品;XQ一250型拉力机,江苏江都真武橡胶机械厂产品;YS一25一Ⅱ型压缩疲劳试验机,上海化工机械四J产品。

1.4 胶料混炼工艺

(1)小配合试验小配合试验胶料的一段混炼在1.57 I 密炼机内进行,密炼机转子转速为115 r·min,压砣压力为0.35MPa,加料顺序为:生胶一炭黑和小料一芳烃油一清扫一排胶;二段混炼在开炼机上进行,开炼机辊筒速比为1:1.4,加料顺序为:一段混炼胶(停放16h后)一硫黄和促进剂一下片。

(2)大配合试验大配合试验胶料的两段混炼均在F270型密炼机内进行。一段混炼的密炼机转子转速为40r·min ,压砣压力为0.60MPa,加料顺序与小配合试验胶料一段混炼相同,排胶温度为165℃ ;二段混炼的密炼机转子转速为20 r·min,压砣压力为0.60 MPa,加料顺序与小配合试验胶料二段混炼相同,排胶温度为105℃。

1.5 性能测试门尼粘度和门尼焦烧特性按ASTMD 1646测试,硫化特性按ASTM D 2084测试,其它性能按相应国家标准测试。

2 结果与讨论

2.1 理化分析

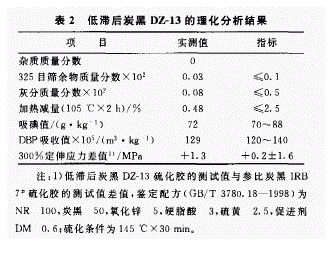

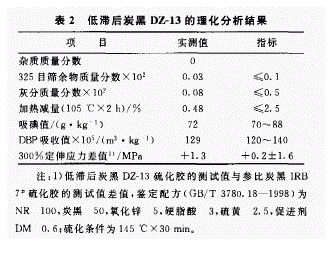

低滞后炭黑DZ一13的理化分析结果见表2。

从表2可以看出,低滞后炭黑DZ 13的理化 性能达到指标要求;比表面积较小、结构较高。这有利于降低胶料生热和提高拉伸性能。

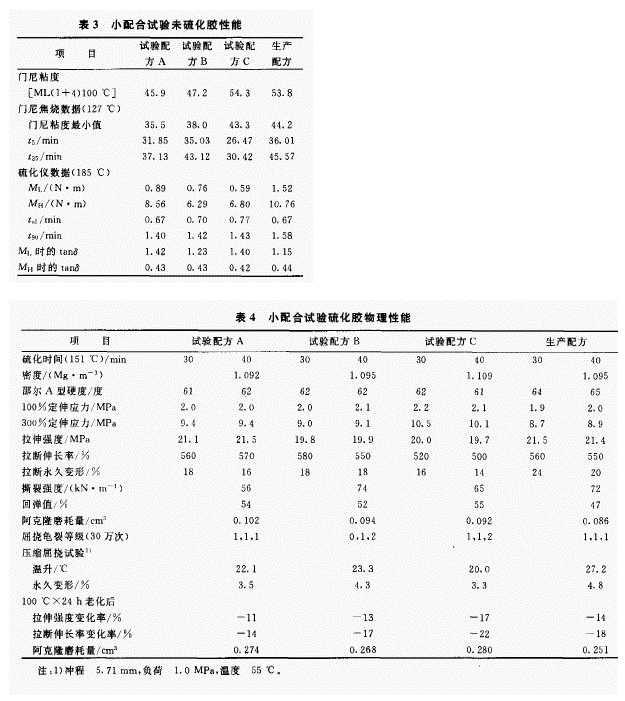

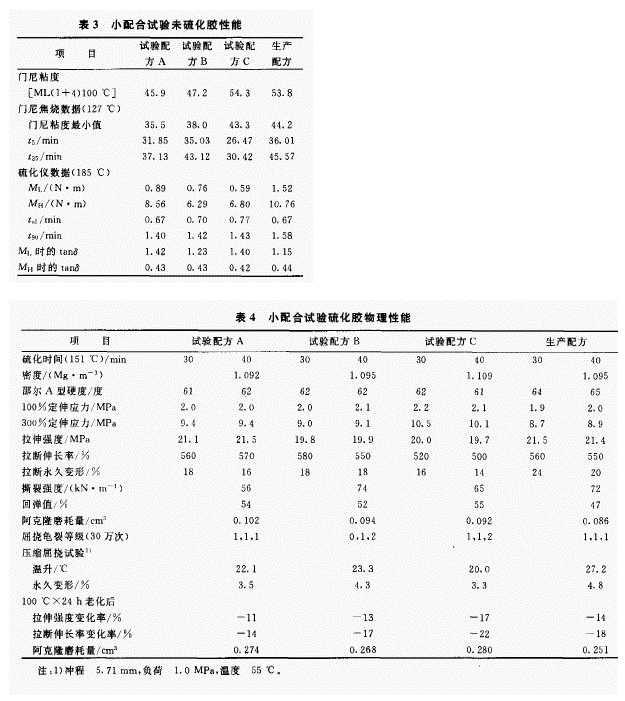

2.2 小配合试验小配合试验结果见表3和4。

从表3可以看出,与生产配方胶料相比,试验配方A胶料的门尼粘度较小,门尼焦烧时间较 短,硫化速度较快;ML时的损耗因子(tana)值较大,Mn时的tana略小,这表明胶料的混炼工艺性 能较好,滚动阻力略低。试验配方B胶料的门尼粘度、硫化速度和混炼工艺性能介于生产配方胶料与试验配方A胶料之间。试验配方C胶料的

门尼粘度较高,硫化速度较快,滚动阻力较低。从表4可以看出,与生产配方相比,试验配方A硫化胶的硬度和压缩温升较低,定伸应力较高,变形较小,回弹性较好,但撕裂强度较低,耐磨性较差,其它性能相当。试验配方B硫化胶的撕裂强度较高,拉伸强度较低。其它性能基本介于生产配方硫化胶与试验配方A硫化胶之间。试验配方C硫化胶的压缩温升较低,定伸应力较高,回弹性较好,变形较小,但拉断伸长率较小,耐屈挠龟裂性能和耐老化性能较差。

2.3 大配合试验

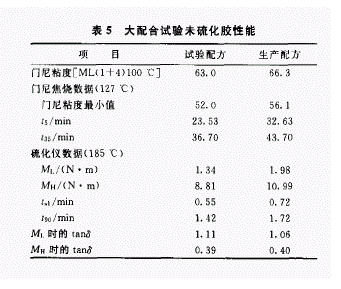

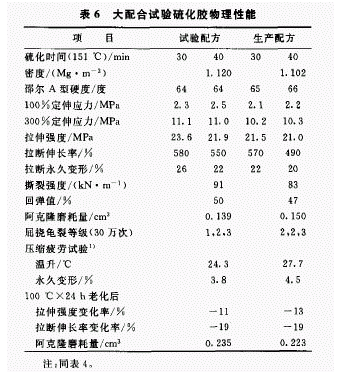

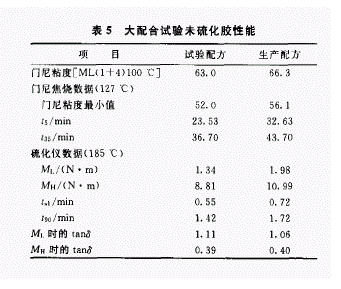

根据小配合试验结果,同时综合胶料的工艺性能和成本,确定采用试验配方B进行大配合试验。为提高硫化胶的拉伸强度和进一步改善抗撕裂性能,大配合试验时对试验配方B的生胶体系进行了调整。增大了NR/BR并用比。大配合试验结果见表5和6。

从表5可以看出,与生产配方胶料相比,试验 配方胶料的门尼粘度略低,焦烧时间较短,硫化速 度较快,混炼工艺性能较好,滚动阻力略小。

从表6可以看出,与生产配方硫化胶相比,试 验配方硫化胶的压缩温升较低,硬度略低,定伸应 力、拉伸强度、拉断伸长率和撕裂强度较高。压缩永久变形较小,回弹性、耐磨性能和耐屈挠龟裂性 能略好,即试验配方硫化胶具有生热低、拉伸性能

和回弹性好、撕裂强度高的特点。另外,与生产配方胶料相比,试验配方胶料混炼时包辊性能良好,挤出口型温度略低,胶片表面平整、光亮。

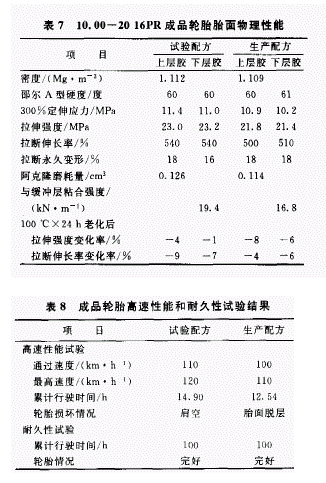

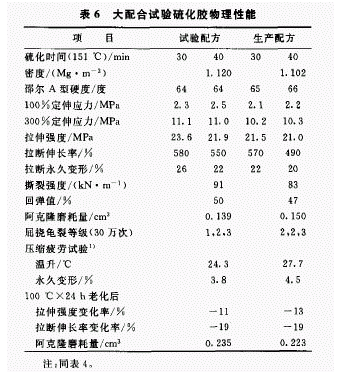

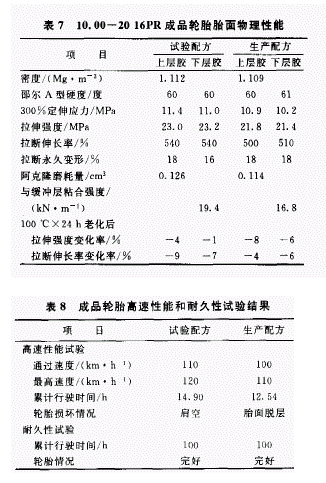

2.4 成品轮胎性能采用试验

配方生产6条1O.OO一20 16PR轮胎,从中选取3条轮胎分别进行解剖、高速性能和耐久性试验,结果见表7和8。高速性能试验条件为:气压810kPa,额定负荷 2 630 kg,先分别以55,6O,7O,8O,90,100和110 km ·h 的速度各运行2h,然后以120 km·h叫的速度运行至轮胎破坏。耐久性试验条件为:气压810 kPa,额定负荷2 630 kg,先分别在65,85 ,100 ,110 9,6,120 ,130 和140 的负荷率下以50 km· h 的速度运行7,16,24,10,1O,10和10h,然后在150 的负荷率下运行1. 3 h(总运行10o

h)。从表7可以看出,与生产配方相比,试验配方胎面的定伸应力、拉伸强度和拉断伸长率较高,与缓冲层的粘合性能较好,但耐磨性能稍差,老化后拉断伸长率下降率稍大。

从表8可以看出,与生产配方轮胎相比,试验配方轮胎的速度性能改善(提高一个速度级别),耐久性能相当。

2.5 效益分析

采用试验配方生产的轮胎成本比采用生产配方略有增加,如采用试验配方生产1条10~2016PR轮胎的成本增加2.5元左右,但试验配方胶料的工艺性能较好,轮胎的速度性能显著提高,这对重视载重轮胎速度性能的今天具有重要意义。

3结语

采用低滞后炭黑DZ一13部分替代炭黑N2.34并增大生胶体系NR/BR并用比,可在降低载重轮胎胎面胶生热的同时提高拉伸性能、撕裂强度和回弹性,显著改善成品轮胎的速度性能,提高性台邑价格比。

非金属矿制备白炭黑的技术

白炭黑是炭黑的代用品,是微细粉末状或超细粒子状无水及含水二氧化硅或硅酸盐类的通称,平时所称的白炭黑为水合硅酸(SiO2·nH2O),其SiO2含量较大(90%),原始粒径一般为10~40nm,因表面含有较多的羟基,易吸水而成为聚集的细粒。白炭黑熔点1750℃,不溶于水和酸,溶于强碱和氢氟酸。它的化学稳定性好,耐高温、不燃烧,

0评论2022-01-181712