翟俊学,张萍,赵树高

青岛科技大学高分子科学与工程学院,山东青岛266042

高性能轮胎是近年来轮胎行业广为关注的重点研究课题之一,在轮胎胎面胶的配合体系研究及应用中,研究重点一方面致力于新型橡胶的开发以及通用橡胶的改性或并用,另一方面侧重于补强填料的开发或改性,二者都是影响轮胎胎面胶滚动阻力、抗湿滑性能、耐磨性能等行驶性能的重要因素。众所周知,纳米级尺寸的硬相粒子,可以显著提高橡胶的物理机械性能,而白炭黑/炭黑是2种具有高表面活性、高分散度的纳米级尺寸粒子,尤其粒子表面存在的各种官能团,可以和橡胶产生强烈的相互作用。因而研究白炭黑/炭黑对轮胎行驶性能的影响是非常重要的。本文讨论了近年来在白炭黑/炭黑的开发、改性及在高性能轮胎中的应用等方面的技术成果。

1.白炭黑体系

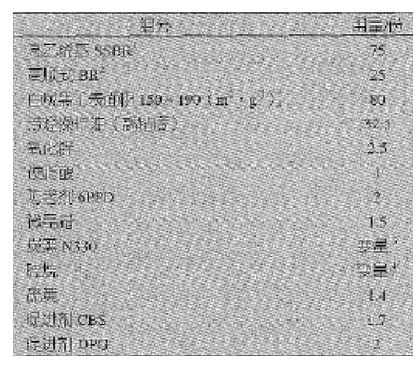

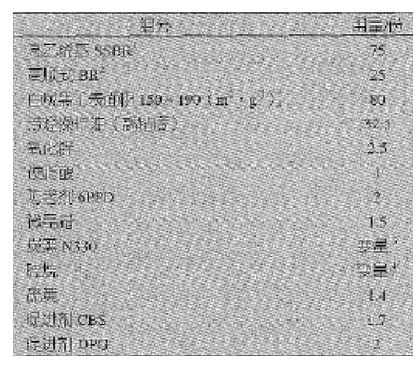

白炭黑己经被广泛应用于轮胎行业中,特别是高分散性沉淀法白炭黑,不仅能降低滚动阻力,还有助于改善抗湿滑性能,但其缺点也很明显,即加工工艺比较复杂,而且白炭黑之间强烈的相互作用使其在橡胶中的分散比较困难,虽然加入硅烷偶联剂有利于白炭黑的分散,同时降低胶料的门尼粘度,但分散仍然不够均匀,而且还提高了胶料的定伸应力。在实际工业生产中,采用动态反应性混炼(140~160℃,3一4min,3段甚至4段混炼)可以得到部分改善,即白炭黑和硅烷偶联剂混炼时在高温下保持一段时间,使二者充分反应,从而提高白炭黑的分散性。有的研究[lj采用并用树脂或脂肪酸醋来改善白炭黑的分散性,同时可以降低混炼胶的粘度,而且对硅烷偶联反应产生最小的影响。白炭黑还有一个静电问题,白炭黑胶料的电阻较高,因此一般不单用白炭黑,至少掺10份炭黑,以减少静电。表1是典型低滚动阻力轮胎胎面胶的配方。

表1典刑低滚动阻力胎而胶配方

注: 1.苯乙烯质量分数0.12\乙烯基质量分数0.46,T 为-42℃。

2.顺式质量分数0.98,T为-104℃。

3.白炭黑的用量占炭黑总量的50%以下。

4.硅烷偶联剂用量为白炭黑用量的8%一10%。

1.1白炭黑

Willam等人[2]研究了胎面胶中高分散白炭黑、易分散白炭黑和普通白炭黑之间的区别。他们发现白炭黑胶料的交联时间较长,门尼粘度随白炭黑用量的增加而增大;60℃时胶料的损耗因子随白炭黑用量的增加而增大,其中高分散白炭黑胶料的损耗因子最低,力学性能也最好。总之,目前在胎面胶配方中,白炭黑的用量占炭黑总量的50%以下,硅烷偶联剂的用量为白炭黑用量的8%一10%,这样既可使轮胎的耐磨性和抗湿滑性保持较高的水平,又可降低轮胎的滚动阻力,但各种白炭黑的混炼工艺性能仍然未能得到有效改善。

胡庆福等人[3j以COZ混合气体和水玻璃为原料,在助剂作用下,采用COZ沉淀法制取高补强白炭黑,并得到其最佳工艺条件为水玻璃浓度359/L,反应温度70℃,助剂质量分数为0.7%,反应时间60min。即使在单独使用该白炭黑补强后,硫化橡胶样品的扯断强度达到12.3MPa。

1.2白炭黑改性

白炭黑和硅烷偶联剂并用可以有效降低轮胎胎面的滚动阻力并提高抗湿滑性能。按照硅烷偶联剂的应用范围可分为2类,硫代氰基硅烷(Si-264)和四硫醚硅烷(Si-69)等用于非炭黑填充的硫黄硫化胶料。该偶联剂中的甲氧基和乙氧基在反应的过程中与白炭黑表面上的硅醇基团反应形成强键;而硫官能团在硫化过程中与硫黄和促进剂反应,并与聚合物链形成硫键(硫链长度由存在的硫黄量所决定)。另一大类包括含其它官能团如氯、氨基、乙烯基、甲基丙烯基或环氧基的硅烷,它们主要用于非硫黄硫化体系;这些官能团要求与硫化的体系相匹配,才能在硫化过程中与聚合物的键合达到最佳效果。目前在胎面胶配方中最常使用的偶联剂是多硫硅烷,通常为双(3一三乙氧基硅一1一丙基)四硫化物,一般称为TESPT。包括奥斯佳有机硅公司生产的硅烷偶联剂,名为silquist

A1289;另一硅烷偶联剂Si-69,是由德固萨公司生产的。这2种产品虽然称为四硫化物,但实际上是多硫化物的混合物,每个分子中平均有3.6个硫原子,硅烷与白炭黑的偶联作用主要由硅烷中硫的质量分数(即二硫、三硫、四硫和更高硫原子数硫键)的分布决定。研究表明,将多硫化硅烷中硫键的平均硫原子数从3.6降至2,可以提高低滚动阻力胎面胶的工艺性能,但其物理性能和60℃时的tan6值有所下降。通过在低硫原子数硫键混炼胶中加入硫,使总硫质量分数达到四硫化物的水平,其大部分物理性能和动态性能就不会下降。若把额外的硫加到硫化剂中,则可保持其优异的工艺性能。但是硅烷偶联剂的反应必须要有水分的参与,水分质量分数在0.06以上的白炭黑胶料的性能基本相同,而水分质量分数较低的白炭黑会对胶料的性能有不利影响[4]。

Mandal

SK等[5]的研究发现许多硫代磷酞基有机物可以和白炭黑发生反应,在白炭黑填充NR中产生异丙醇,从而形成了白炭黑和橡胶的分子桥Si气〕甲,这些化合物的行为类似于硅烷偶联剂。Ou

YC等[6]研究了烷基化白炭黑对橡胶补强效果的影响,发现白炭黑烷基化后提高了其和橡胶基体的相容性,更容易在NR和SBR中分散,所得硫化胶具有更小的tan6。但是,烷基化后白炭黑的增强效果明显减弱,这是因为聚合物与填料之间,以及填与填料之间的相互作用减弱所致。

二硝基二胺类偶联剂是近年来继硅烷类和钦酸醋偶联剂后发现的又一类较好的偶联剂,用它改性的白炭黑能有效地改善硫化胶的动态性能。该类偶联剂中具有代表性的是N,N’一双一(2一甲基--2一硝基丙基)一1,6一二胺基己烷(BNAH)。它对聚合物与填充剂之间的偶联机理是,经过加热产生1个活性二元游离基,该游离基的两端分别与橡胶和填充剂反应,交联结构为-CH2NH(CH2)6NHCH2-即在聚合物与填充剂之间形成了1个烷基长链[7]。该类偶联剂可广泛地应用于橡胶与各种炭黑、无机纤维及无机填料之间的偶联。将其应用于炭黑配合体系,在不延长焦烧时间的前提下,可以降低硫化胶的压缩疲劳生热与损耗因子。BNAH用于橡胶与无机填料之间的偶联,不仅可以提高硫化胶的动态性能(如降低生热与损耗因子),而且可以提高硫化胶的拉伸强度与耐撕裂性能。

贾红兵等人田综合研究了各种偶联剂如硅烷类、钦酸醋类及表面活性剂苯磺酸钠等对白炭黑进行表面改性,从而改善橡胶与填料之间的结合作用,提高橡胶材料的耐磨性能。耐磨性的优劣顺序为:硅烷类偶联剂>表面活性剂>钦酸酉旨类偶联剂。

有日本专利介绍胎面胶料用改性松香/白炭黑填充后,门尼粘度大幅下降,抗湿滑性能增加,同时滚动阻力变化不大。这种改性松香是一种软化温度在150℃以下的醇性醋,是用松香或马来酸配改性松香与甘油等等多元醇反应得到的[9]。

1.3炭黑泊炭黑双相填料[10-11]

炭黑/白炭黑双相填料是一种独特的橡胶补强填料,特别适用于轮胎,它是用卡博特公司开发的独特的技术生产的。传统的炭黑90%一99%由碳元素组成,氧和氢是其它主要成分,而这种新型填充剂是由分散在炭黑相中的白炭黑相构成。这种新型填充剂的主要特点是提高了烃类弹性体中橡胶一填充剂的相互作用,而降低了填充剂一填充剂的相互作用。研究结果表明,与炭黑胶料和白炭黑胶料相比,双相填料只需要使用少量的偶联剂,而对胶料滞后损失和耐磨性能的平衡改进很大,胶料的tan6值在低温下较高,在高温下较低,同时耐磨性能有所提高。用于轮胎胎面胶中这种填料可以大大降低滚动阻力,同时能够提高耐磨性能并保持牵引性能。

2新型炭黑及炭黑改性

白炭黑用作补强剂有如下缺点:①耗能大,需要多段混炼才能得到便于后续加工的胶料,在许多情况下加工性能仍旧很差;②混炼期间需要进行严密的时间和温度控制,以实现白炭黑和硅烷偶联、避免硅烷降解;③胶料往往具有高粘度,而且随着储存时间延长,粘度将更高,从而导致加工更加困难;④胶料的焦烧时间往往较短;⑤某些用于改善混炼或加工性能的助剂会阻碍白炭黑与硅烷的偶联反应,因此开发具有良好牵引力、低滚动阻力的炭黑,同时保持炭黑良好的加工性能,也是具有重要意义的。

基于上述目的,研究方向主要是:选择较大的炭黑粒径和较高的炭黑结构;炭黑在混入橡胶前后的高结构性基本不变;在炭黑生产过程中混入白炭黑;在炭黑表面增加一些活性区;加宽炭黑的聚集体尺寸分布。

2.1新型炭黑

高结构(DBP约1

3ocm3/1009)和超高结构(DBP约140一17ocm3/1009)炭黑是最先出现的低滞后炭黑品种。其比表面积分别对应于N100、N200、N300系列而适用于不同类型的胎面。高结构或超高结构炭黑拥有较多高度枝状聚集体,在这些枝状聚集体内部及其相互之间,提供了相当大的吸留橡胶和E或软化油的空隙,而且这种枝状聚集体在胶料混炼加工过程中基本不被破坏。在炭黑结构内吸留的橡胶,部分地被屏蔽而不受变形的影响,加之有强的聚合物和炭黑间的相互作用而被固定住,因而如同炭黑的一个组成部分,使胶料如同含有比实际高得多的炭黑填充量,其最终结构是使胶料模量提高。因此,在轮胎胶料中与常规品种炭黑相比,超高结构炭黑可以在较低填充量水平下产生最佳的补强性能,从而可以在降低滚动阻力的同时保持较好的耐磨性。超高结构炭黑的另一个特征是聚集体分布相对较宽,使小的聚集体嵌入大的聚集体之间,产生更有效的填密程度,有助于降低滞后损失,即滚动阻力[l2]。

最近对低滚动阻力炭黑研究比较成功的有卡博特的ECOBlack

Oyx2000炭黑和德固萨的“inversion”炭黑,二者用于胎面胶中滚动阻力比较低,加入硅烷偶联剂后滚动阻力进一步降低,同时混炼胶的加工性能也比较好。一般来说,炭黑的粒径越大、用量越小,其滚动阻力就越小。Stone

CR等人[l3]对德固萨公司的

“inversion”低滚动阻力炭黑(EB136,EB137)进行了研究,并将它们与白炭黑和炭黑N234进行对比。研究结果表明,“inversion”炭黑补强的胶料的粘弹性介于白炭黑和炭黑N234补强的胶料之间,EB137比EB136更接近于白炭黑补强的胶料;所需要的混炼能量要比白炭黑补强的胶料少,而且焦烧时间比白炭黑胶料长,交联速度比白炭黑胶料快,用“inversion”炭黑补

强的胶料的加工性能实际上比炭黑N234补强的胶料好,且远远超过白炭黑补强的胶料。

有人研究了转化炭黑「14]对胶料滚动阻力的影响。转化炭黑具有着色度低和聚集体尺寸分布相对宽的特点,而且转化炭黑中的石墨晶粒较小,以较不规则的形式排列,形成大量的边和不重合的平面,因此可以推断它们具有特别高的能量。转化炭黑的tan6对温度的依赖关系提高幅度很大,因而导致了该炭黑定名为“转化”炭黑。转化炭黑在0℃与60℃下的tan6之比大大高于所有普通炭黑。这可能是因为晶体角和棱边造成转化炭黑表面活性较高,而且使聚合物链和炭黑间有较强的吸附键。此外,较不规则表面存在力学作用,这种作用阻碍了聚合物键在炭黑表面滑移。这样抑制了主要滞后机理,导致在60℃下的tan6较低。然而在0℃下,聚合物键合力不再决定tan6的高低,因为这种胶料在玻璃化温度附近聚合物链段移动性差,决定了聚合物的滑移速率和滞后。转化炭黑胶料的滚动阻力显著降低,达到白炭黑/硅烷降低量的50%之多。

中橡集团炭黑工业研究设计院采用了拓宽炭黑粒径和聚集体分布、提高炭黑表面活性的技术路线,使炭黑反应过程在较不均匀的时间和空间进行,从而开发了两种低滞后炭黑Z271、Z281和DZ11、DZ13,用其全部代替在SBR/BR并用胎面胶中的N234,胶料的物理性能基本保持不变,而使用2281可以显著降低胶料生热及轮胎的滚动阻力,使用效果与美国卡博特公司产品VSH相当[l5]。

纳米级炭黑「16]是通过在反应器中对炭黑进行表面物理改性,而不是化学改性制得的。这种炭黑的聚集体分布较窄,对聚合物具有较强的吸附力。由于聚合物分子在纳米级炭黑粗糙表面滑动受阻,使得滞后损失明显减小。

有日本专利介绍可以用炭黑/橡胶复合物(EC)[l7]来提高胎体的抗屈挠性和降低滞后性。这种液态复合物是在溶液中将炭黑进行分散得到的,与干法混炼相比,具有性能优异、滞后性好(比干法平均降低7%)等优点。

2.2炭黑改性

炭黑的表面含有多种官能性基团,如轻基、梭基等酸性集团,所以同样可以通过对炭黑进行表面改性,例如马来酸配、Si-69及某些特殊的偶联剂可以改变炭黑的表面性质,从而改善炭黑与橡胶之间的相互作用,提高轮胎胎面胶的综合行驶性能。

通过马来酸配[18]对炭黑的固相接枝反应,即首先对炭黑进行预处理,然后作为补强体系与天然橡胶进行混炼,结果发现,加入马来酸配预处理炭黑有利于降低天然橡胶的滚动阻力。

酚接枝产物可[19]显著提高橡胶的耐屈挠龟裂性能。由于在改性过程中炭黑表面连接了柔性烃链,使得老化后含改性炭黑的胶料性能保持率较高。

在过氧化二异丙苯存在的情况下,用长链不饱和轻基有机酸对炭黑进行改性[20],可使胶料具有更好的物理性能,同时具有其他最佳的硫化胶性能。这种长链在橡胶与炭黑表面之间可以作为柔性桥键,减轻局部的应力集中;并降低结合橡胶的量,阻碍炭黑聚集体的形成,从而在混炼时更易于分散,产生的热也较低。

双(3一三乙氧基甲硅烷基丙基)四硫化物(Si-69)同样对炭黑具有改性作用,对NR/BR/NBR/51币9改性炭黑共混物的动态力学行为的研究结果[21]表明:Si-69可提高炭黑增强NR/BR/NBR硫化胶的拉伸强度、300%定伸应力、降低滚动阻力,但同时使撕裂强度下降。硫化胶性能的改变主要和Si币9的偶联作用有关,Si-69改善了炭黑与橡胶间的相互作用,增加了体系的交联密度,当Si-69炭黑的质量比为8/100时,硫化胶的拉伸强度和300%定伸应力最大,滚动阻力最小。

对氨基苯磺酞叠氮化合物也可以作为普通炭黑与橡胶的偶联剂,它能够提高橡胶的弹性、模量,并降低磨耗损失,使混炼胶中橡胶的玻璃化温度T。稍有升高。在密炼机中当混炼温度达到155℃时,这种化合物在分解并产生一个氮烯端基,这个端基能形成氢键并和聚合物相连然后它和炭黑表面的梭基形成一种离子键;也可能形成共价键,这样就使得橡胶和炭黑之间的相互作用得到加强,胶料的滞后损失就降低了,因此也就降低了轮胎的滚动阻力[22]。因而这种偶联剂用于轮胎胎面胶,可以改善滚动阻力和抗湿滑性能。

炭黑通过表面氧化处理(气相氧化和液相氧化),使表面官能团的种类和数量加以改变,挥发份和含氧量增大,PH值降低,表面活性和极性增加,分散性明显提高。氧化炭黑表面所含的氧基团会抑制硫化体系中的交联,并减缓胶料焦烧的趋势[23]。以氧化度不同的炭黑作为填充剂时,由于酚型氧基团的作用,橡胶材料的疲劳性能随氧含量的增加而提高,磨耗则随之下降。炭黑表面氧含量达1.5%~2%,就可确保胎面胶在加工中具有令人满意的使用性能。

氯化炭黑具有延迟硫化的作用,同时提高硫化胶的物理性能和炭黑的分散性[24]。目前,常用的炭黑氯化方法有溶液法、水相悬浮法和固相法[25]。固相法是将被氯化的物质与氯气直接接触进行氯化反应,工艺比较简单,基本无“三废”产生,是一种非常有发展前景的氯化方法。炭黑被氯化后,其粒径不断增大,颗粒蓬松,但链状结构没有被破坏。

一篇英国专利介绍用含有金属的炭黑(如铝处理炭黑和锌处理炭黑)对橡胶进行补强,结果发现,70℃的损耗因子减小了38.2%。该发明认为金属处理炭黑聚集体包括至少一个金属区域,这些区域集中在或靠近聚集体表面,从而形成至少2个相:炭相和含金属物相。在掺混金属处理炭黑后,还可以加入各种偶联剂来进一步提高胶料的性能[26]。

此外,炭黑的表面接枝聚合也是一个改善与橡胶结合作用的方法。最早进行炭黑接枝改性研究的当属法国的Donett[27]。有日本专利介绍在炭黑表面进行乙烯基单体(如异丁基乙烯基醚)的阳离子接枝聚合,然后将这种炭黑填充到胎面胶料中,发现0℃的损耗因子增加,60℃的损耗因子减小,说明抗湿滑性能增加、生热降低。同时耐磨性和拉伸强度提高[28]。

在炭黑粒子表面接枝上高分子链能提高炭黑在高分子基体中的分散稳定性,并进一步改进复合材料的性能。由于炭黑粒子接枝改性的某些方法可严格控制接枝聚合物的相对分子质量及其分布,因此可准确确定分子结构;选择适当条件,可得到高接枝率的改性炭黑,阻止炭黑粒子团聚,并提高了其与高分子材料的相容性,因此它在当前高科技纳米复合材料研究中占有重要地位。

参考文献:

[1]Stone CR,Menting KH,Hensel

M.采用特殊加工助剂改善绿色轮胎胎面胶性能[J〕.轮胎工业,2001,21(4):220一209.

[2]Fultz wC,Evans L R.Tire tread compounds with 5ilica/carbon black blends.The 15lstmeetingofrubberd ivision ACS.欧〕,California:Anaheim,1997:05.No37.

[3]胡庆福,李国庭,王金阁,等.CO,沉淀法制取高补强白炭黑[J].现代化工,2000,20(6):31一33.

[4]Crus。Rw,等.多硫硅烷中硫的质量分数对含白炭黑的低滚动阻力胎面胶性能的影响[J].谭德征,何维永摘译.轮胎工业,1999,(6):352一356.

[5]Mandal SK,Basu D K.Reactive compounds for effectiv。utilization of

silica[J].Rubb。r Ch。mistry andTechnology,1994,67(4):672一686.

[6]Ou YC,Yu 2 2.Effects ofalkylationofsilicafilleron

rubberr。inforcement[J].Rubber Ch。mistry andTechnology,1994,67(5):834一844.

[7]谢芙霞,顾润民.硫化胶交联结构及其性能[I].高分子材料科学与工程,1998,14(6):11一13.

[8]轮胎胎面胶料[I].木洋译.炭黑译丛,2OO3(1)17.