张玉德1,刘钦甫1,伍泽广2,沈秀运3,李和平4(1.中国矿业大学资源与安全工程学院,北京100083;2,湖南科技大学,湖南湘潭411201;3湖南正大工程管理咨询有限公司,长沙410005;4.北京橡胶工业研究设讣院,北京100039)

作者简介:张玉德(1976一),男,湖南浏阳人,博士生。主要从事纳米粘土材料的开发与应用研究

过去大量研究表明,大部分的无机填料在橡胶中很难达到增容和补强的双重效果,一般仅起到增容降低成本的作用.炭黑和白炭黑是橡胶复合材料中常用的补强剂,它们本身具有纳米尺度的细微结构,兼有补强剂和增容剂的双重作用,可以起到很好的增强效果,但是其本身价格昂贵;而高岭土资源丰富、价格低廉,颜色浅,又具有独特的层状构造,经处理后在橡胶中也能达到良好的补强作用嗍.作者以纳米高岭土和白炭黑作为补强剂,在丁苯橡胶、天然橡胶、顺丁橡胶、三元乙丙橡胶中做了大量的对比试验,主要分析了复合材料的硫化性能、力学性能、耐热性能以及微观结构,其目的是发掘纳米高岭土在橡胶中的应用性能,拓宽应用领域,使纳米高岭土部分或完全替代白炭黑在橡胶制品中的应用.

1 实验

1.1 原材料与配方

纳米高岭土,高岭石片层径厚比20:1-50:1,平均厚度2O一5O nm,平均直径300

nm,属于片层厚度小于100nm的二维纳米粉体材料,比表面积为32 m2/g,松散密度0.05—0.07 g/cm

,山东枣庄三兴高新材料有限公司产品;SBR,牌号1 500,吉林石化产品;NR,3号烟片胶,海南天然橡胶产业集团产品;BR,牌号9

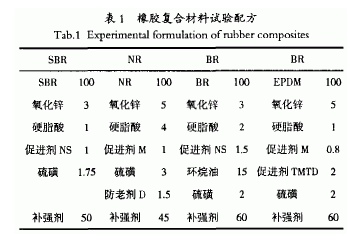

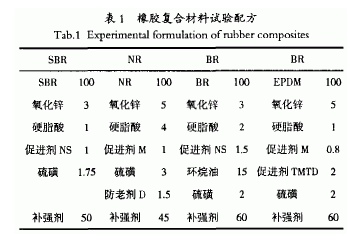

000,燕山石化产品;EPDM,牌号4 045,吉林石化产品;白炭黑,牌号36—5,吉林通化产品.其它原材料均为市售品.橡胶复合材料的配方如表1所示.

1.2 试样制备与测试

胶料在 160 mm×320

mm型开炼机中混炼,混炼工艺为:生胶一小料(促进剂、活性剂)~+补强剂一软化剂一硫磺一薄通数次后均匀下片,混炼时问为l2一l5

min.用C2000E无转子硫化仪测定正硫化时问,硫化条件为l53%1/10 MPa×t∞,在400 mm×400mm25TQLB型硫化机上模压成型.

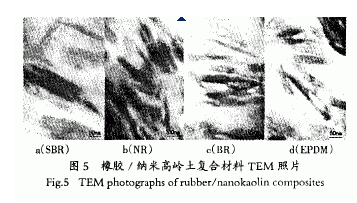

硫化性能和力学性能测试,均按国家标准进行.热重分析(TGA),采用美国Dupont公司生产的Dupont1090B热重分析仪,N2气氛,非等温加热,加热速度10℃,min,加热温度范围为25℃一800℃,主要是表征橡胶复合材料的热稳定性能.透射电子显微镜(TEM)分析,采用日本JEOL公司产的Jem200cx型透射电子显微镜,冷冻超薄切片,观察高岭石片层在橡胶基体中的分散程度和分散尺寸.

2 结果与讨论

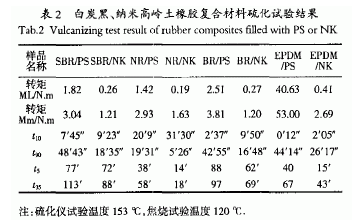

2.1 硫化性能

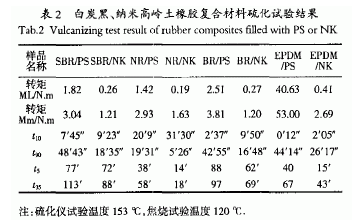

从表2可知,纳米高岭土和白炭黑分别填充的4 种橡胶复合材料相比,硫化时的最小转矩 M1和最大转矩

Mm。都显著降低了,说明纳米高岭土在橡胶硫化过程中能更有效地降低胶料的粘度,从而改善了橡胶硫化时的加工性能.就胶料焦烧时间 t10

和门尼焦烧时间ts来看,纳米高岭土填充的4种橡胶的t5都得到了提高,而门尼焦烧时间

t5;则相应的缩短了;焦烧时间延长,使胶料有足够的时间进行混炼、压延、压出、成型及模压时充满模型,以获得更好的操作安全性.焦烧时间延长有利于前期硫化操作,但门尼焦烧时间

t5过长,则会降低生产效率.因此,纳米高岭土与白炭黑相比,焦烧时间t10延长,门尼焦烧时间t5缩短,有效改善了橡胶前期硫化的操作安全性.

纳米高岭土填充橡胶与白炭黑填充橡胶的硫化时问来看,正硫化时间t90,以及与之相关的门尼硫化时间t35都有了明显的缩短,硫化速度加快,橡胶弹性和拉伸强度急剧上升,从而使硫化胶在较短的硫化时问内达到最佳综合性能,有效提高了生产效率。

2.2 力学性能

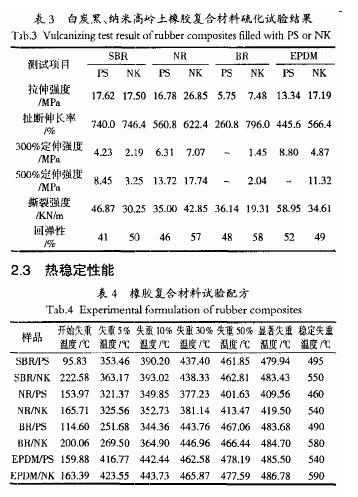

从表3可知,在丁苯、天然、顺丁和三元乙丙4种橡胶复合材料中,纳米高岭土与白炭黑相比,拉伸强度在丁苯橡胶中基本接近,而在其余3种橡胶中均超过白炭黑;在扯断伸长率和回弹性方面,纳米高岭土明

优于白炭黑;但在定伸强度和撕裂强度方面,纳米高岭土除在天然橡胶中占有优势之外,在其余3种复合材料中都与白炭黑有一定的差距.原料本身的结构和形状可能是造成这两种补强材料性能差别的主要原因.纳米高岭石晶体呈薄片状、具有柔性,因此具有良好的回弹性.片层:边缘端面在二维方向上可以与橡胶大分子紧密结合,使其具有良好的拉伸性能.在层面位戥,高岭石片层平面直径达几百纳米,与橡胶大分子结合力较弱,因而其撕裂强度不如白碳黑.而白碳黑基本粒子形状为球形,在各个方向均可以与橡胶大分子在纳米尺度结合,因而表现为高的撕裂强度.

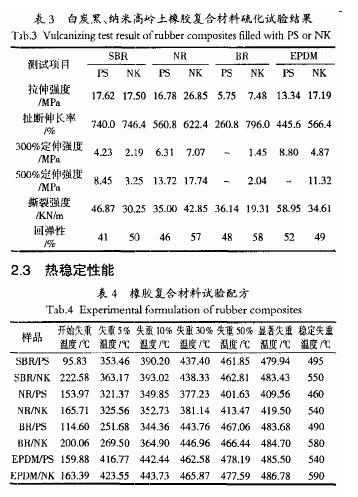

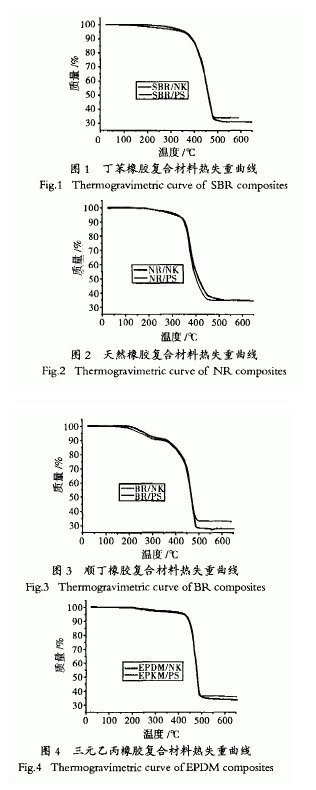

从表4可知,纳米高岭土(NK)比白炭黑(PS)填充的橡胶复合材料相比,前者耐热温度普遍提高了,热稳定性能较好.SBR/NK与SBR/PS相比,开始失重温度提高了126.75

oC,失重5%、10%、30%、50%的温度分别提高了9.71、2.28、0.93、0.96℃ ,而显著失重和稳定失重时的温度分别提高了3.5℃和55

oC.NR/NK与NR/PS相比,开始失重温度提高了11.74℃ ,失重5% 、10% 、30% 、50%的温度分别提高了4.19、2.88、3.91、1

1.84℃,而显著失重和稳定失重时的温度分别提高了10 oC和8O℃.BR/NK与BR/PS相比,开始失重温度提高了85.46℃,失重5% 、10%

、30%的温度分别提高了l7.82、2O.54、3+2O ,失重50%的温度下降了0.62℃,两者基本相当,而显著,大重和稳定,火重时的温度分别提高了1

cc和9O .EPDM/NK与EPDM/PS相比,开始失重温度提高了3.51 oC,失重5%、10% 、30%的温度分别提高了6.78、1.29、0.29

,尖重50%的温度下降了O.60℃,两者也基本相当,而显著失重和稳定失重时的温度分别提高了1.2 和50.

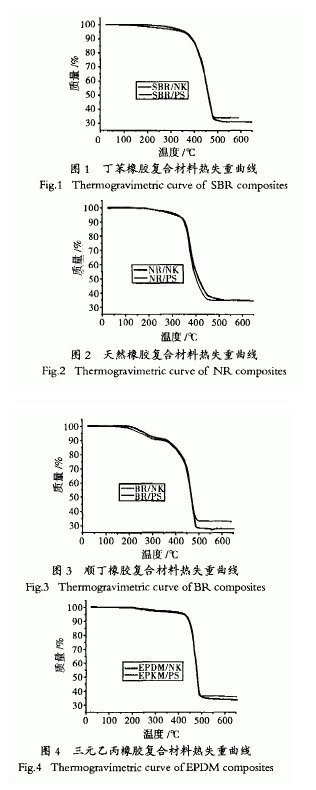

由图1—4可以看出,纳米高岭土橡胶复合材料与白炭黑橡胶复合材料相l:匕,热失重时的开始失重温度普遍提高了3.5~l26.8

oC,SBR和BR最为显著;失重5%、lO%、30%、50%的温度都有了相应的提高,最大提高幅度为2O.5℃;显著失重的温度也提高了l一10℃;稳定失重时的温度则提高了50-9O℃之多.这说明,纳米高岭土橡胶复合材料在较高的温度才开始分解,而完全分解温度则在540-590℃以上,提高了橡胶复合材料的热稳定性.这主要归结于高岭石片层在复合材料中的定向平行排列,橡胶分子穿插在高岭石片层之间,部分大分子与片层直接连接,聚合物与粘土片层之间存在强的相互作用,片层之间的橡胶分子分解受到抑制,充分发挥了高岭石片层的阻隔性能,从而有效提高了纳米高岭土橡胶复合材料的热稳定性能.

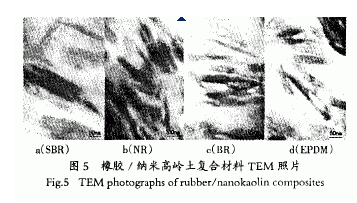

2.4 硫化胶微观结构

从图5可知,高岭石片状颗粒 4种橡胶复合材料中绝大多数呈现次级结构的片状定向 行排列,片层厚度均小于100 nm,长度在300

nm左右.高岭石的次级结构片层已被橡胶分子有效的隔离开来,并且与橡胶基质界面之间结合紧密,没有明显的孑L隙,这表明改性后的高岭石片层在橡胶中分散良好,形成了二维高岭石橡胶纳米复合材料.高岭石片层的定向平行排列,对提高复合材料的拉伸性能、耐热性能起到了至关重要的促进作用.

3 结论

1)纳米高岭土与白炭黑相比,前者有效改善了橡胶前期硫化的操作安全性,加快了硫化速度,提高了生产效率.

2)纳米高岭土/橡胶复合材料,表现出优异的弹性。拉伸性能与白炭黑橡胶基本接近,其撕裂强度和定伸强度比白碳黑复合材料稍差.在天然橡胶中,其拉伸强度大大高于白炭黑.

3)高岭石片层在橡胶复合材料中呈现次级结构的片状定向平行排列,分散良好,形成了二维高岭石橡胶纳米复合材料,其热失重温度较白炭黑有了相应的提高,高岭石片层与橡胶分子两者之间良好的界面结合有效改善了橡胶复合材料的热稳定性能.

4)纳米高岭土赋予橡胶复合材某些特殊的力学性能、优良的加工性能和耐热性能,使其可以部分替代白炭黑在一些橡胶制品中的应用.

参考文献略

非金属矿制备白炭黑的技术

白炭黑是炭黑的代用品,是微细粉末状或超细粒子状无水及含水二氧化硅或硅酸盐类的通称,平时所称的白炭黑为水合硅酸(SiO2·nH2O),其SiO2含量较大(90%),原始粒径一般为10~40nm,因表面含有较多的羟基,易吸水而成为聚集的细粒。白炭黑熔点1750℃,不溶于水和酸,溶于强碱和氢氟酸。它的化学稳定性好,耐高温、不燃烧,

0评论2022-01-181716