邵光谱,王海燕,王 宏 ( 青岛黑猫炭黑科技有限责任公司,山东 青岛 266042)

摘 要:研究了边缘羧基化石墨烯部分取代炭黑在半钢子午线轮胎胎面胶中的应用,主要考察了不同含量下边缘羧

基化石墨烯对硫化胶料的物理机械性能、耐磨性、导电导热性能及动态力学性能的影响,结果表明:随着石墨烯替代炭黑

用量的增加,胶料的门尼粘度降低,定伸应力和硬度增大,拉伸、撕裂强度均先增大后降低;阿克隆磨耗量先降低后增大,

替代量为4%时磨耗量最低;导电、导热性显著提升,初始储能模量G’降低,0℃和60℃时损耗因子tanδ逐渐增大。

关键词:边缘羧基化石墨烯;轮胎胎面胶;物理机械性能;导电、导热性能;动态力学性能

石墨烯是迄今为止发现的强度最大的材料, 因其具有优异的力学、电学及其他特性而成为材 料领域研究的热点[1-3]。边缘羧基化石墨烯的结构

与石墨烯大体相同,只是在六角环形片状碳原子 上主要连接羧基,同时也有少量羟基和环氧基等 官能团。石墨烯/橡胶复合是近年来的热门研究问

题,其在轮胎领域的应用目前尚处于研究探索阶 段。目前,国内外关于石墨烯在轮胎上的应用研 究较少,米其林、固特异、普利司通等国外大品牌

轮胎企业还未见石墨烯轮胎市场化产品[4]。

本文采用边缘羧基化石墨烯部分取代炭黑, 制备丁苯橡胶/边缘羧基化石墨烯/炭黑复合材料, 并研究了边缘羧基化石墨烯不同含量对轮胎胎面

胶性能的影响,以期为石墨烯在轮胎中的应用提 供参考[5]。

1 实验部分

1.1 原材料

炭黑N234和白炭黑HM-1160,江西黑猫炭黑 股份有限公司生产;边缘羧基化石墨烯,河北烯创 科技有限公司生产;SSBR3840,中国石化生产;

SBR1712,中国石化齐鲁石油化工公司产品; BR9000,中石化北京燕山石化生产;其他橡胶配 合剂均为工业通用原料。

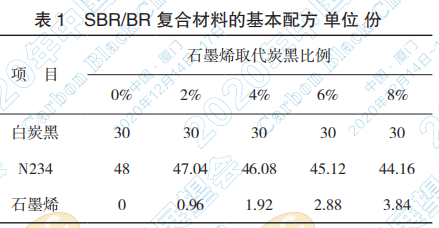

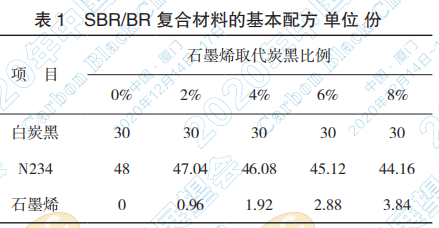

1.2 基础配方

合成橡胶/边缘羧基化石墨烯/炭黑复合材料 的基本配方如表1所示,以边缘羧基化石墨烯部分 取代胎面胶配方中的炭黑填料,石墨烯和炭黑的 总份数为 48

份,不同边缘羧基化石墨烯取代炭黑 所占比例分别为 0%、2%、4%、6% 和 8%。

下文中石墨烯均指代边缘羧基化石墨烯。

橡 胶 配 方:SBR3840 44.7phr;SBR1712 44.7phr;BR 35phr;偶 联 剂 Si69 4.8phr;氧 化 锌

3phr;硬脂酸2phr;防老剂RD 1.5phr;防老剂4020 2.35phr;芳 烃 油 10phr;硫 磺 1.8phr;促 进 剂 CZ

1.7phr;促进剂 DPG 0.4phr;防焦剂 CTP 0.1phr。

1.3 试验设备

MV2000 型门尼粘度仪、2020-DC 型拉力试验 机、RPA2000橡胶加工分析仪、MDR2000型动态硫 化 仪,美 国 Alpha 科 技

有 限 公 司 产 品;GT-RH- 2000N 型压缩生热仪,高铁检测仪器有限公司产 品;JSM-6700型扫描电子显微镜(SEM),日本电

子株式会社产品;EPLEXO 500N型动态分析仪,德 国GABO公司产品;导热仪,TPS2200瑞典Hot Disk

有限公司;四探针测试仪,广州四探针RTS-9。

1.4 试样制备

胶料混炼分两段在密炼机中进行,一段混炼 初始温度 90℃,转子转速 90r/min,时间 6min,橡 胶→部分炭黑、石墨烯、白炭黑及 Si69

→剩余炭 黑、石墨烯、白炭黑及 Si69 →小料→排胶。

二段混炼初始温度 90℃,转子转速 60r/min, 投入一段混炼胶,加入硫磺和促进剂,混炼均匀后 排胶。开炼机包辊,左右割刀,打三角包下片,停

放、硫化。

1.5 性能测试

RPA应变扫描混炼胶测试条件温度:60℃,频 率:1HZ,应变范围:0.28~100%;

DMA 测试条件为频率:10 Hz,最大振幅: 10μm,最大动态负荷:5N,温度范围:-40~80℃, 升温速率:3 K/min;

混炼胶和硫化胶性能均按相应国家标准测试。

2 结果与讨论

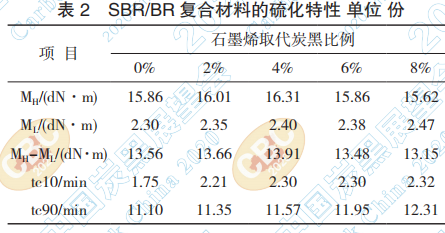

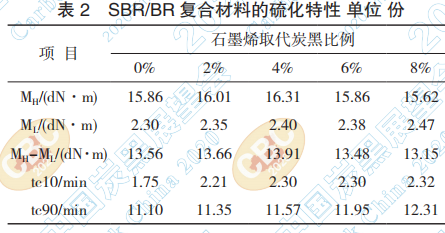

2.1 SBR/BR 复合材料的硫化特性

不同石墨烯 / 炭黑比例的 SBR/BR 混炼胶在 160℃下的硫化特性数据如表 2 所示。

从表中可以看出,石墨烯替代部分炭黑后会 延 长 混 炼 胶 的 焦 烧 时 间(tc10)和 正 硫 化 时 间 (tc90),且混炼胶的 tc90

随着石墨烯添加比例的 增加而增大,这是由于石墨烯表面存在大量酸性的 羧基等含氧基团,可吸附促进剂从而延长正硫化时

间,此外石墨烯片层结构也可阻碍硫化效果[5]。最 大转矩与最小转矩之差(MH-ML)在一定程度上可 反映胶料的交联密度,表2中看出,随石墨烯添加

比例的增加,(MH-ML)值先增大后减小,在石墨 烯含量4%时达到最大值,说明在一定范围内石墨 烯的加入可有效提高混炼胶的交联密度。

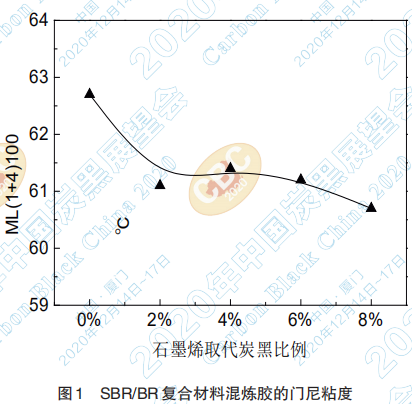

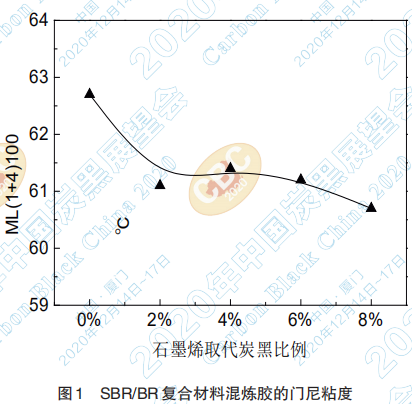

2.2 SBR/BR 复合材料的门尼粘度

图 1 为复合材料混炼胶的门尼粘度。

从图1中看出,加入石墨烯后降低了混炼胶的 门尼粘度值,且随着石墨烯添加比例的增加,门尼 粘度值呈逐渐下降趋势。当混炼胶在门尼粘度仪

中受到剪切作用,具有片层结构的石墨烯发生取 向时,有利于部分橡胶大分子在平面方向上运动, 一定程度增大了大分子链流动性,故门尼粘度下 降。

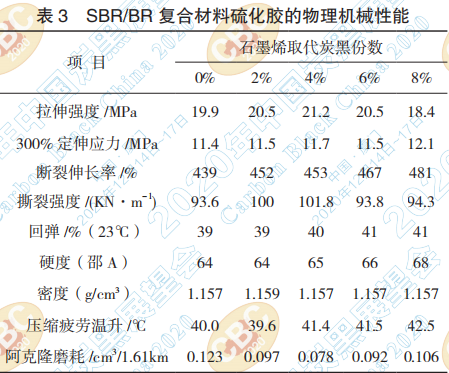

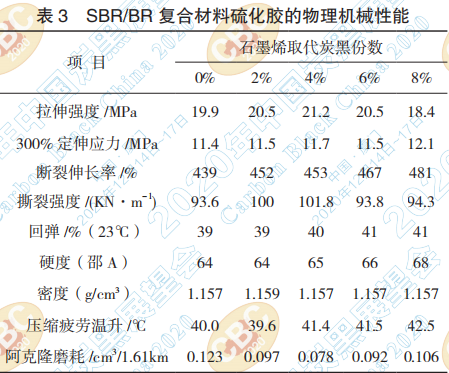

2.3 SBR/BR 复合材料的物理机械性能

表 3 为 SBR/BR 复合材料硫化胶的物理机械性 能。

从表3中看出,随着石墨烯添加比例的增加, 胶料拉伸强度先增大后减小,在石墨烯含量4%时 最大,拉伸强度为 21.2MPa,石墨烯含量 8%

硫化胶的拉伸强度比不加石墨烯取代炭黑的硫化胶的 拉伸强度小。随着石墨烯添加比例的增大,300% 定伸应力变化影响不明显,而胶料的硬度、断裂伸

长率均呈上升趋势。不同于炭黑填料,石墨烯对 断裂伸长率的提升较明显,当石墨烯在赋予硫化 胶高硬度的同时还保持着较高的断裂伸长率。撕

裂强度在石墨烯添加比例(2%、4%)时有较明显 的提高,是因为大比表面积的石墨烯片层结构能 有效抵抗裂纹扩展,有助于提高胶料的撕裂强度,

而当继续增加石墨烯用量,会影响其在胶体中分 散效果,从而撕裂强度降低。

上文中分析硫化胶的交联密度先增大后减 小,交联密度越大,即拉伸、撕裂强度及模量会相 应增加;此外,羧基官能团具有一定的活性,利用

羧基化石墨烯表面的羧基,能够使橡胶大分子被 共价结合到石墨烯上,二者之间形成牢固界面,充 分利用了石墨烯的优良力学性能,故力学性能提

高;而当石墨烯添加过量,填料易团聚,导致力学 性能下降[6]。

由表3中压缩疲劳温升性能可以看出,随着石 墨烯添加比例的增加,压缩疲劳温升整体表现为 略微上升的趋势。分析认为,石墨烯的加入并分

散于橡胶基体中,使分子链运动过程中的内摩擦 力增大,在反复压缩测试时填料-橡胶大分子链间 作用力的断裂与重组会消耗能量,以热量形式散

发,故压缩温升增大。随石墨烯添加比例增加,阿 克隆磨耗量先降低后增加,石墨烯取代含量为 4% 时磨耗量最低,即此时胶料耐磨性最好。

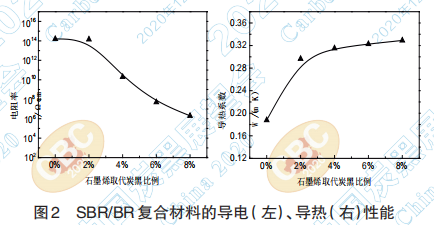

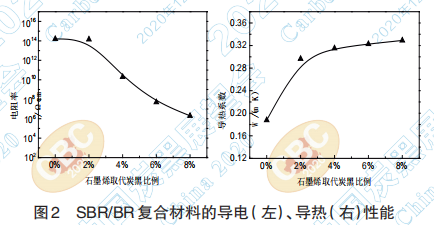

2.4 SBR/BR 复合材料的导电、导热性能

SBR/BR 复合材料的导电、导热性能见图 2。

图2中看出,随石墨烯所占比例的增加,复合 材料的电阻率明显下降。因为石墨烯比表面积大、 剥离分散程度好,且较高的含氧基团(羧基)的存

在,在橡胶基体中易形成导电通路,故电阻率下 降。

由于改性石墨烯具有优异的导热性,因此石 墨烯能有效提高胶料的导热系数,图2可看出,复 合材料的导热系数随改性石墨烯含量的增加而提

高,石墨烯与橡胶之间存在较高的界面热阻,因而 较高含量的石墨烯改善复合材料的导热性并不 高。

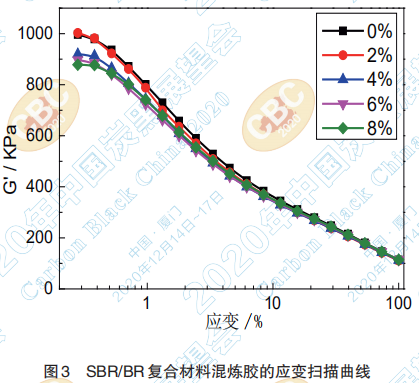

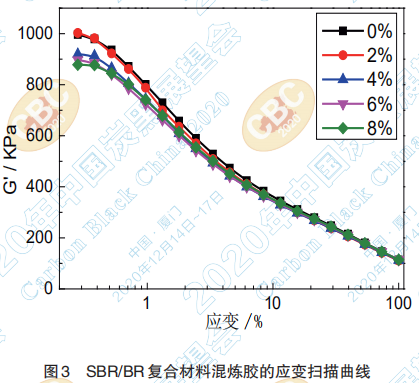

2.5 SBR/BR 复合材料的动态力学性能

(a)应变扫描(Payne 效应)

图 3 为 SBR/BR 混炼胶在不同石墨烯添加比例 替换炭黑填充混炼胶的 RPA 应变扫描曲线。

图3中看出,混炼胶的储能模量G´随应变的增 加而减小,并呈现显著非线性下降,称为Payne效 应。胶料的ΔG´值越小,Payne效应越弱,即填料

网络化程度降低[7]。

随石墨烯取代炭黑比例的增加,ΔG´值减小, 说明石墨烯的加入减弱了Payne效应,致使填料网 络化程度降低,并且随着石墨烯加入比例的增加

Payne效应逐渐减弱。这可能是由于随石墨烯添加 量的不断增加,片层结构的石墨烯起到增塑作用, 填料网络强度较低,故在应变作用下储能模量降

低,ΔG'值减小。

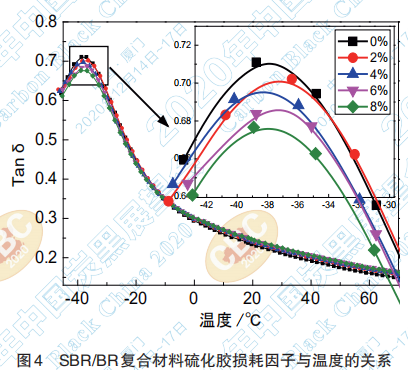

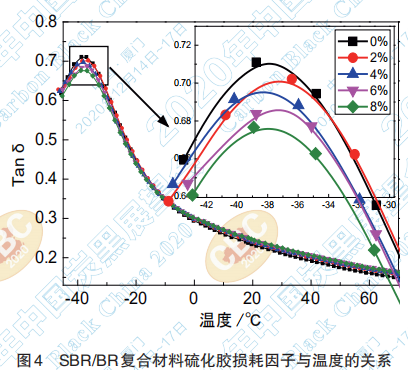

(b)温度扫描:

SBR/BR复合材料硫化胶损耗因子与温度的关 系见图 4

由图 4 可知,随着石墨烯 / 炭黑比例的增加, tanδmax呈下降趋势,石墨烯的不断加入使橡胶大 分子链搭载到石墨烯片层上,片层结构对大分子

链起支撑作用,使复合材料刚度增大,降低了橡胶 分子的内耗,且石墨烯含量较高时易发生团聚,橡 胶 - 填料相互作用减弱,故 tanδmax 随石墨烯 / 炭

黑比例的增加而逐渐降低。

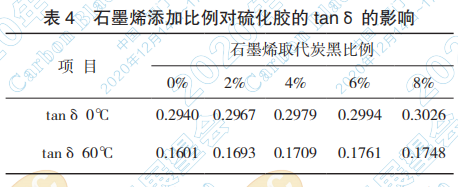

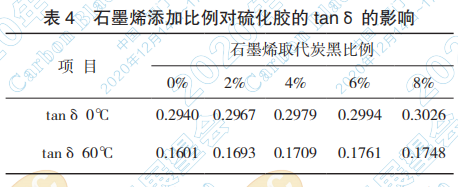

石墨烯添加比例对硫化胶的tanδ的影响见表4。

SBR/BR 硫化胶的 0℃、60℃下的 tanδ 如表 4 所示,0℃、60℃时的tanδ值逐渐增大,胶料滞后

损失增加。随温度不断升高,橡胶-填料相互作用 随橡胶大分子链滑移发生解除、重建过程,增大内 摩擦从而表现为tanδ增大。0℃时的tanδ增大有

利于提高胎面胶的抗湿滑性,而60℃时的tanδ增 大导致滚动阻力提高,能耗增加,对轮胎寿命产生 不良影响。

3 结 论

(1)随石墨烯添加比例的增加,胶料的焦烧 时间和正硫化时间延长,门尼粘度逐渐下降,即硫 化速率增加,加工性能改善。

(2)随石墨烯替代炭黑用量的增加,胶料的 硬度和定伸应力增大,拉伸、撕裂强度先增大后减 小,拉伸强度在石墨烯含量 4% 时达到最大值

21.2MPa,压缩温升略微提高,耐磨性变差。

(3)随石墨烯替代炭黑用量的增加,复合材 料电阻率下降,导热系数增加。

(4)随石墨烯取代炭黑用量的增加,胶料 ΔG'值降低,Payne效应减弱,tanδmax降低,0和 60℃时的 tanδ 增大。

参考文献

[1] Service R F. Carbon Sheets an Atom Thick Give Rise to Grapheme

Dreams[J]. Science, 2009, 324(5929): 875-877.

[2] Kim K S, Zhao Y, Jang H, et al. Large-scale Pattern Growth of Graphene

Films for Stretchable Transparent Electrodes[J]. Nature, 2009, 457(7230):

706-710.

[3] Brumfiel G. Graphene Gets Ready for the Big Time[J]. Nature, 2009,

458(7237): 390-391.

[4] 王强,王云龙,姜莉,等.石墨烯对车辆轮胎胎面胶的 力学性能及抗湿滑性能的影响研究[J].长春理工大学

学报,2018,41(5):46-51.

[5] 崔隽雷,刘力,毛迎燕,等.氧化石墨烯/炭黑/乳聚丁 苯橡胶纳米复合材料的性能研究[J].橡胶工业,2015,

62(8):453-457.

[6] 王建功,黄义刚,王静,等.石墨烯/废旧轮胎裂解炭 黑在半钢子午线轮胎胎面胶中的应用[J].轮胎工业,

2019,39(3):153-156.

[7] 廖振斐.天然橡胶/石墨烯/炭黑复合体系的结构与性 能的研究[D]:华南理工大学,2013,5.