水对还原烷基化合成防老剂4020催化反应体系的影响

丁军委1,任鲲2

[1. 中国石油大学( 北京) 重质油国家重点实验室,北京102200; 2. 中国石油大学( 北京) 新能源研究院,北京102200]

摘要:主要研究了水对4-氨基二苯胺/甲基异丁基甲酮还原烷基化催化反应体系的影响。采用高比表面活性炭材料负载铂催化体系,分别在脱水、非脱水及补加水条件下进行还原烷基化反应,考察了不同含水量下席夫碱生成变化规律、催化剂活性和稳定性数据,并采用SEM、TEM、ICP、XRD、BET

及粒度分析对新鲜和使用后催化剂进行了表征,结果表明,水会减缓酮胺缩合过程席夫碱生成速率和平衡生成量,降低催化剂活性和稳定性,引起载体炭结构的破坏及Pt

晶粒的团聚,加剧Pt 流失和杂质金属元素在催化剂表面的富集,有必要增加脱水工艺。

关键词:Pt /C; 还原烷基化; 防老剂4020; 催化体系; 水

中图分类号:TQ225. 3 文献标识码: A 文章编号: 1003 - 5214( 2015) 03 - 0295 - 05

以4-氨基二苯胺和甲基异丁基甲酮为原料在加氢催化剂条件下进行还原烷基化反应[1 - 2]是制备N-( 1,3-二甲基) 丁基-N’-苯基对苯二胺(

橡胶防老化剂4020) 的重要方法[3 - 6]。目前广泛采用的主要是以高铜含量的一氧化碳低温变换催化剂为主的非均相催化体系[7 -

8],但其存在转化率低且选择性较差等弊端。探索新型催化体系的努力一直没有停止,其研究热点主要集中在以负载型贵金属催化剂为主的新型多相催化体系[3 -

6],包括新的载体材料和活性金属组分的选择。已有研究表明,活性炭材料是贵金属催化剂的优良载体,Pt /C

对于还原烷基化反应具有较高的活性和选择性,但目前的研究工作大多局限于催化剂制备和加氢工艺优化,对于该催化反应体系的影响因素,尤其是水对4-氨基二苯胺/甲基异丁基甲酮还原烷基化催化反应体系的影响的研究甚少。本文采用具有高比表面的活性炭材料负载金属铂催化体系,分别在脱水、非脱水及补加水条件下进行还原烷基化反应,着重考察了不同含水量下席夫碱生成变化规律、催化剂活性和稳定性数据,并采用SEM、TEM、ICP

及XRD 对新鲜和使用后催化剂进行了表征,以评价水对该还原烷基化催化反应体系的影响。

1· 实验部分

1. 1 试剂与仪器

氯铂酸,贵研铂业股份有限公司; 粉状活性炭( 比表面积1 500 m2 /g,总孔容积1. 12 m3 /g) ,福建鑫森炭业股份有限公司; 硝酸(

GR,质量分数65%) ,甲酸钠( AR) ,无水乙醇、甲基异丁基甲酮、4-氨基二苯胺等( AR,质量分数99%) ,均为国药集团化学试剂有限公司产品;

氢气及氮气( 质量分数99. 9%) ,青岛合利气体。

GSH0. 5 /20 磁力反应釜( 316l、锆材内衬) ,威海汇鑫化工机械有限公司; Agilent 7890A 气相色谱仪,美国Agilent

公司; Varian715 - ES 电感耦合等离子体发射光谱仪,美国Varian 公司; JSM - 7500F 冷场发射扫描电镜,日本JEOL 公司;

JEM - 2100F 场发射透射电镜,日本JEOL 公司; TriStar3000 全自动比表面积孔隙度分析仪,美国Merck 公司; D/max2500 -

PC X 射线衍射仪,日本Rigakucorporation 公司; LS - POP6 型激光粒度分析仪,珠海欧美克公司。

1. 2 催化剂制备

采用浸渍-还原法制备Pt /C 催化剂[9 - 12]: 称取20 g 活性炭加入200 mL 质量分数25%的稀硝酸升温至80 ℃回流5 h

进行处理以增加炭材料表面含氧基团,酸处理后的炭粉水洗至中性后真空干燥,密封保存; 取上述炭粉10 g 加入60 mL 配制好的氯铂酸水溶液( 总Pt 含量约0.

3 g) ,于40 ℃搅拌浸渍过夜后加入还原剂甲酸钠调节pH 维持在弱碱性,还原剂加入量为Pt 理论摩尔量的80

倍,还原结束后催化剂经过滤、水洗至无氯离子,真空干燥,得到Pt负载量3%的Pt /C。催化剂实际Pt 负载量采用电感耦合等离子体发射光谱( ICP)

分析。

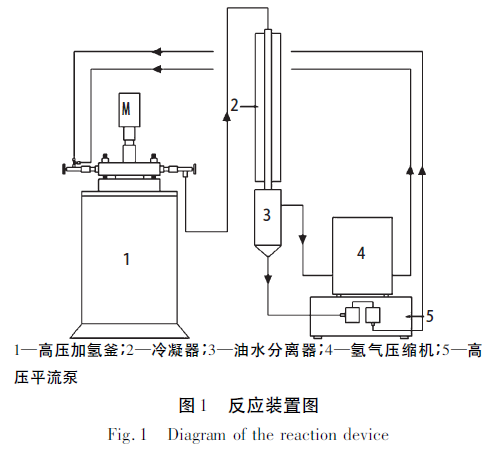

1. 3 还原烷基化反应

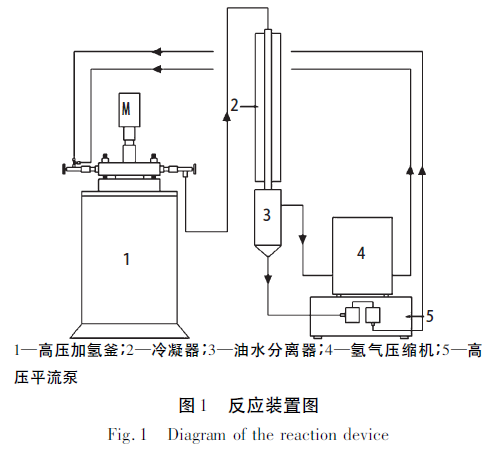

在装有冷凝器、油水分离装置、氢压机以及高压平流泵的0. 5 ~ 316 L 材质高压加氢反应釜中加入60 g 4-氨基二苯胺和130 g

甲基异丁基甲酮,先用N2置换3 次后用H2置换3 次,充H2至3 MPa,升温至120 ℃开始反应。反应过程中维持H2压力在3

MPa。反应结束后,将加氢料液从高压釜中卸出,含催化剂的加氢料液经过精密过滤回收得到催化剂以备重复使用,过滤后的加氢液采用气相色谱仪分析各组分含量。反应装置见图1。

1. 4 催化剂表征

采用透射电镜( TEM) 对新鲜和使用后催化剂表面Pt 晶粒的尺寸形貌及分散情况进行观察; 采用X 射线衍射技术对新鲜和使用后催化剂Pt

晶粒晶态结构进行分析; 采用等离子体电感耦合发射光谱( ICP) 对新鲜和使用后催化剂Pt 含量进行对比分析,以评价Pt 流失情况, ICP

待测样品采用微波消解法制备。

2· 结果与讨论

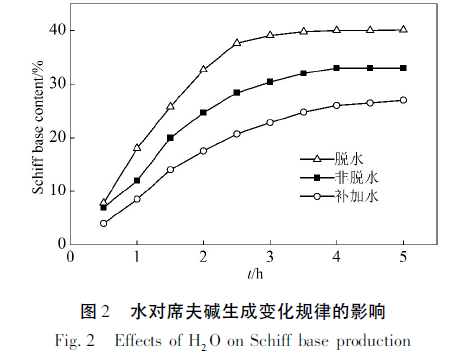

2. 1 水对席夫碱生成变化规律的影响

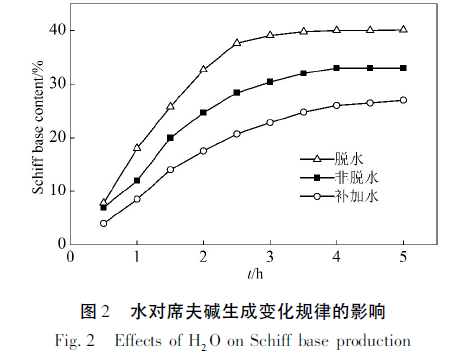

反应体系不添加催化剂,采用与催化剂等量的载体炭粉代替,分别在脱水、非脱水和补加水的条件下进行酮胺缩合反应,考察水对反应体系席夫碱生成的影响,结果见图2。反应条件:

温度120 ℃,压力3 MPa,炭粉加入量为1%( 即炭粉质量与原料4-氨基二苯胺质量的百分数,下同) ,4-氨基二苯胺60g,MIBK130 g(

酮胺摩尔比4∶1) ,补加水量5. 9 g( 占总物料质量的2%) 。

由图2 可见,在未脱水条件下,席夫碱平衡生成量约为32%,反应4 h 基本达到平衡;

人为向反应体系补加2%的水,席夫碱生成速率减缓,平衡生成量降至25%左右;

当反应体系连续脱水时,席夫碱生成速率明显加快,平衡后生成量达到40%。在酮胺脱水缩合生成席夫碱的反应中,受反应平衡的影响,体系含水量会影响席夫碱的生成速率和达到反应平衡时的含量,及时移走体系中生成水可促使反应向正方向移动,有利于缩合反应进行。

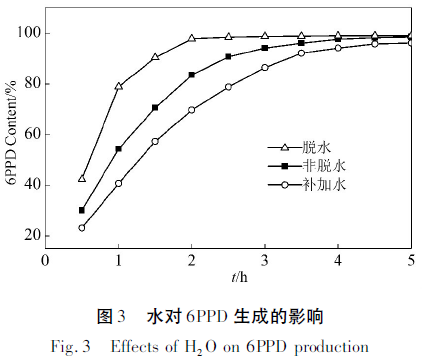

2. 2 水对催化剂活性和稳定性的影响

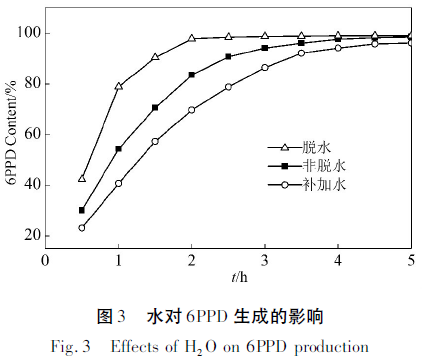

在反应温度120 ℃,压力3 MPa,催化剂用量1%( 以原料4-氨基二苯胺质量计) ,4-氨基二苯胺60 g,MIBK130 g(

酮胺摩尔比4∶1) ,补加水量5. 9 g,分别在脱水、非脱水和补加水的条件下进行反应,考察了水对N-( 1,3-二甲基) 丁基-N’-苯基对苯二胺(

6PPD) 生成的影响,结果见图3。

非脱水条件下,6PPD 平衡生成量约为98. 5%,反应4 h 接近平衡; 向反应体系补加2% 水后,反应速率变缓,反应结束6PPD

平衡生成量为96. 5%,而在反应过程中连续移出生成水,6PPD 生成速率明显加快,反应2 h 基本达到平衡,6PPD

含量为99%。上述数据表明,反应体系含水量会影响酮胺还原烷基化反应的进行,高含水量会减慢反应速率,降低6PPD

平衡生成量,但由于还原烷基化反应实质分两步进行,水对第一步酮胺缩合反应的影响会干扰加氢过程,不能单纯以上述数据判断催化剂的活性优劣,应结合催化剂表征结果综合评价水对催化剂活性的影响。

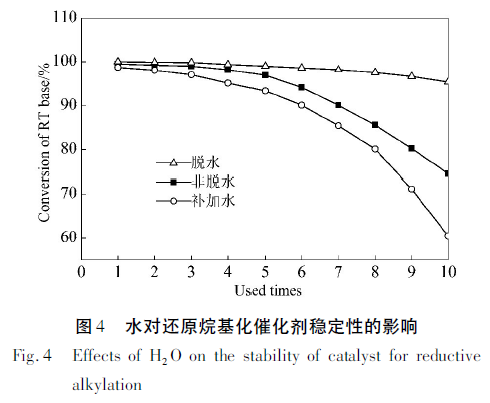

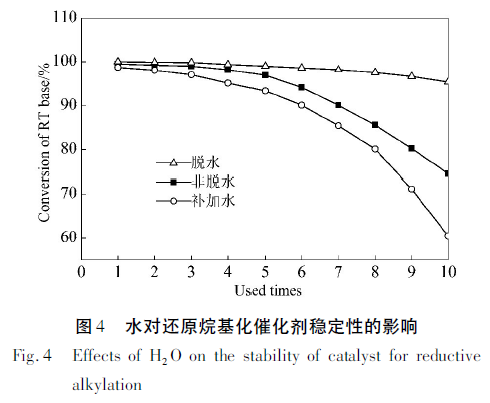

按上述反应条件,催化剂重复使用10

次,考察水对催化剂稳定性的影响,结果见图4。可以看出,在反应体系连续脱水条件下,随着催化剂使用次数增加,4-氨基二苯胺转化率稍有下降但始终维持在95%以上,催化剂活性未出现明显降低;

而在反应体系额外补加水的条件下,4-氨基二苯胺转化率随催化剂使用次数增加出现大幅下降,重复使用到第10次转化率仅为60%;

反应体系非脱水条件下,4-氨基二苯胺转化率也出现了较为明显的降低,其变化幅度介于以上两种情况之间。说明反应体系含水量对催化剂稳定性有较大影响。

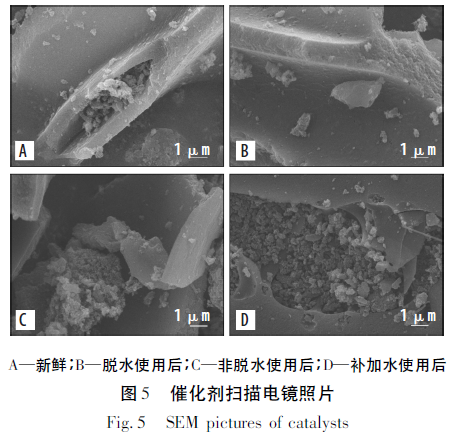

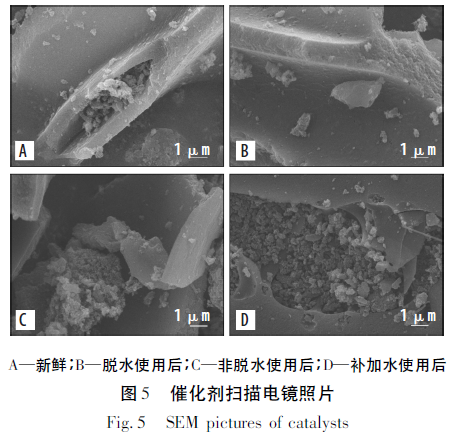

2. 3 水对催化剂载体形貌结构的影响

采用场发射扫描电镜对新鲜和在3 种不同含水量条件下使用后的催化剂进行表面形貌观察,结果见图5。

由图5 可以看出,反应前后催化剂表面形貌发生了变化: 未经反应的新鲜催化剂其表面呈层状结构,孔结构分布于层间缝隙,表面结构规整;

在反应体系脱水条件下使用后的催化剂表面形态变化较小,可以看出仍保持较为规整的层状结构;

而在体系非脱水和额外补加水条件下使用后的催化剂,其炭载体表面的层状结构均发生了较为明显的断裂和破碎,尤其是在补加水条件下使用后的催化剂炭表面结构出现了较严重的粉化现象。载体炭表面原始非晶结构的改变会导致孔结构的破坏从而引起活性金属粒子的包埋,而担载于炭表面的活性金属粒子可能受炭表面结构粉化的影响随细小炭颗粒一同脱落,从而引起催化剂活性的劣化。

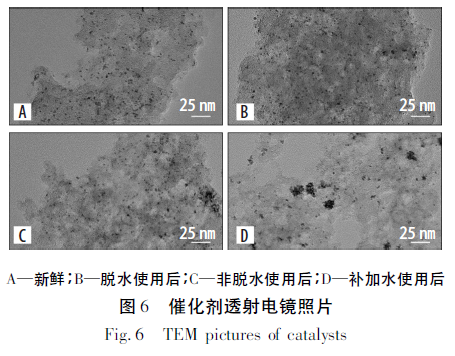

2. 4 水对催化剂金属Pt 晶粒的影响

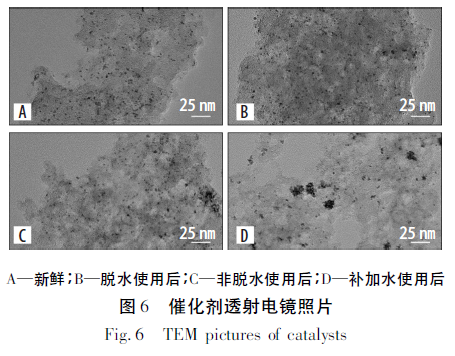

对新鲜和在3 种不同含水量条件下使用后的催化剂进行透射电镜分析,以考察反应前后催化剂表面Pt 晶粒的变化,结果见图6。

透射电镜分析结果表明,反应前后催化剂表面Pt 晶粒发生了变化: 新鲜催化剂表面铂晶粒尺寸小且分散均匀,晶粒尺寸基本稳定在2 ~ 4

nm,使用后的催化剂铂晶粒分散情况出现了不同程度的改变,随着催化体系含水量的增加,铂晶粒出现团聚现象。特别是在补加水条件下使用后的催化剂,其金属铂粒子尺寸有所增大且团聚较为明显,严重影响了铂晶粒的分散度。

负载型催化剂表面的活性金属粒子属于纳米粒子具有不安定性[13],金属粒子的团聚会使得活性金属表面积大幅减少从而引起催化活性中心的减少;当晶粒尺寸增大至一定程度时,受到底物立体位阻的影响以及d

电子结合形态变化的影响,综合作用导致催化剂活性下降[14]。

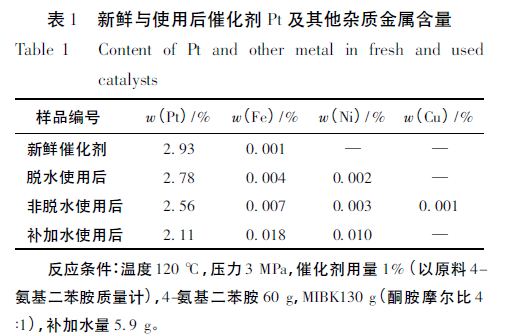

2. 5 催化剂活性金属及其他杂质金属元素含量分析

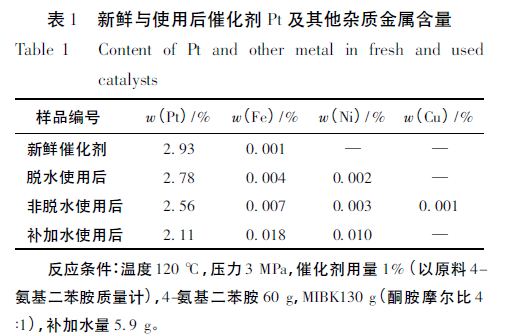

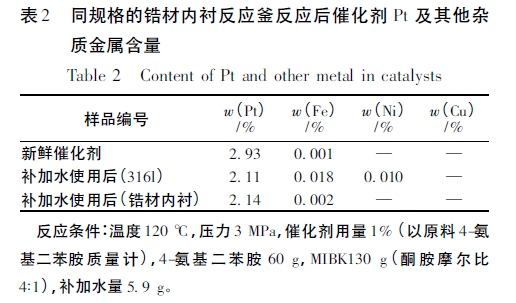

采用ICP-OES 对新鲜和在不同含水量条件下使用后的催化剂Pt 和其他杂质金属含量进行分析,结果见表1。

经重复使用后的催化剂与新鲜催化剂比较,Pt含量出现不同程度的下降,杂质金属含量则有不同程度增加。在额外补加水条件下使用后的催化剂,Pt

含量由新鲜催化剂的2. 93%减少至2. 11%,杂质金属Fe 和Ni 的富集情况也最为严重。

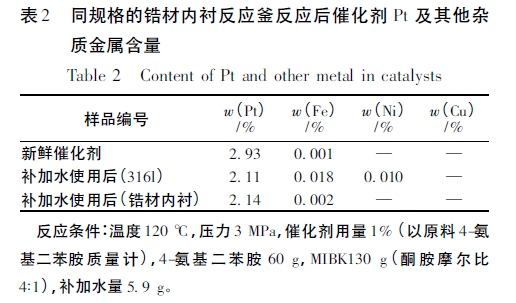

采用同规格的锆材内衬反应釜重复补加水条件下反应,结果如表2 所示。

与采用316l 材质反应釜得到的数据进行对比后可以看出,在补加水条件下反应后,采用锆材内衬反应釜催化剂表面Fe 和Ni

的含量较不锈钢釜有明显减少,说明催化剂表面杂质金属元素的富集原因主要是不锈钢釜釜壁腐蚀造成的。

通常情况下,引起负载型贵金属催化剂活性金属组分流失的原因,一是活性金属伴随细小载体颗粒一起脱落,二是活性金属粒子的溶出。SEM

对催化剂载体的表征结果显示,催化反应体系含水量越高,使用后催化剂载体炭结构的破坏和粉化现象越严重,Pt 晶粒伴随粉化后细小炭颗粒一同流失的概率越大;

而对于负载型催化剂本身而言,像Pt 原子簇这样的活性基团在负载过程中很难进入载体晶格内部,仅在炭表面含氧基团“锚定作用”的辅助下,依靠Van

Derwaals力即分子间静电作用力吸附在载体表面,反应体系较高的含水量会破坏Pt 晶粒与载体间的相互作用,从而引起Pt 从载体表面的脱附解离;

而当催化反应体系含水量较高时,更容易加剧活性过高的Pt 粒子的离子化程度,导致Pt 晶粒的溶出。

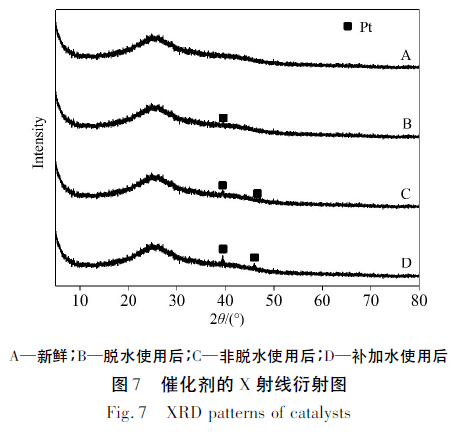

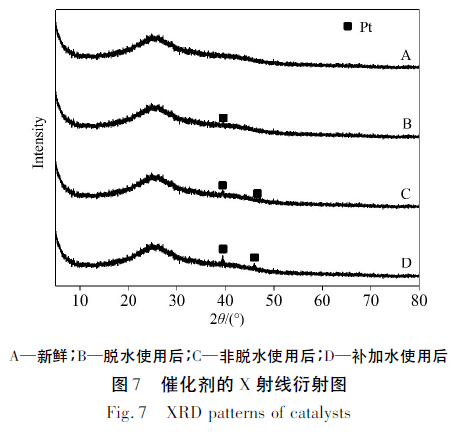

2. 6 催化剂XRD 分析

对比新鲜和经重复使用后的催化剂X 射线衍射图( 图7)

发现,使用前后的催化剂表面金属晶态发生了一定程度的变化,尤其是在反应体系补加水条件下使用后的催化剂变化较为明显。新鲜催化剂XRD 图整体顺滑,没有出现金属Pt

明显的特征衍射峰,反映了Pt 晶粒总体尺寸小,趋向于非晶状态; 而在补加水条件下使用后的催化剂在2θ =

39°和46°左右出现较为明显的衍射峰,说明其表面金属晶态结构发生了改变。这与TEM 表征结果基本一致。

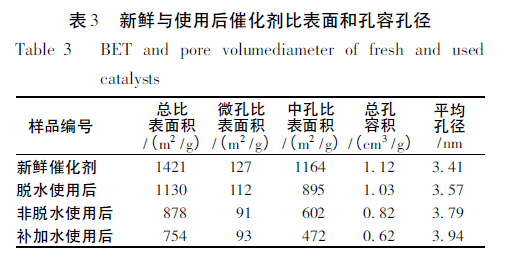

2. 7 催化剂比表面、孔分析及粒度分析

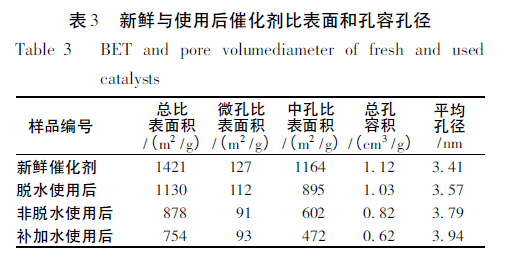

由表3

可以看出,使用后的催化剂比表面积和孔容积均出现不同程度的减少,而孔径有不同程度的增加。在非脱水和额外补加水条件下使用后的催化剂,其比表面积和孔容积的减少较为明显,尤其是在补加水条件下反应后,总比表面积减少了47%,总孔容积减少了45%

左右。结合扫描电镜的分析结果,推断与炭表面结构的破坏和孔塌陷有关。

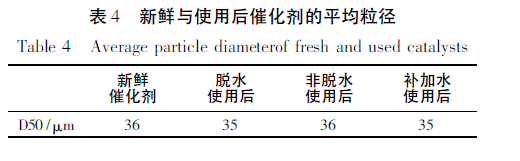

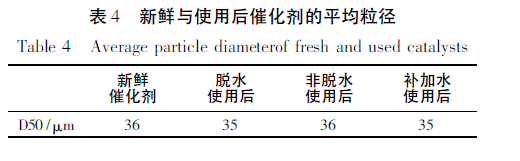

由表4 看出,新鲜和在3

种不同含水量条件下使用后的催化剂平均粒径并未有较大差别,说明反应体系中水对催化剂粉末的整体结构影响较小,主要影响炭表面的微观结构。

3· 结论

随着催化体系含水量增加,酮胺缩合过程席夫碱生成速率减缓,平衡生成量由脱水状态下40% 降至补加水状态下25%,6PPD 平衡生成量由99% 降至96.

5%,反应速率减慢。采用SEM、TEM、ICPOES、XRD、BET 及粒度分析对新鲜和在3

种不同含水量条件下使用后催化剂的表征,结果表明,催化体系较高的含水量会引起催化剂载体炭结构的破坏粉化以及Pt 晶粒的团聚,加剧活性金属Pt

流失和杂质金属元素在催化剂表面的富集。可以认为,水对酮胺还原烷基化催化反应体系是不利的,有必要增加脱水工艺。

参考文献:略