江畹兰 编译(华南理工大学材料学院, 广东 广州 510641)

摘 要:用由电化学方法制得的粒度为200

nm的铅有机溶胶(1%质量份)来改性聚丁二烯橡胶(СКД)。改性后的聚丁二烯橡胶可用于制造铁路运输车辆上的复合刹车片,以提高其硬度及热传导系数。

关键词:改性;聚丁二烯橡胶;铅有机溶胶;摩擦系数;刹车片

中图分类号:TQ336.4+2 文献标志码:B 文章编号:1671-8232(2015)02-0017-03

目前,铁路运输无论在客运还是货运这两方面都名列前茅,在国民经济中占有极其重要的位置。为了强化铁路运输,人们不得不增加货运车厢的数量,提高车厢承载轴的最大允许负荷,加快货运列车的运行速度。铁路车辆运输规程的改变,对确保铁路运输安全的制动体系提出了新的要求。

迄今为止,为了吸收铁路运输车辆运行的动能,最有效的方法是安装利用摩擦效应的制动摩擦机械装置。

俄罗斯的铁路车辆基本上采用两种刹车片;即生铁刹车片和具有高摩擦系数的复合刹车片。与前者相比,后者的应用更加广泛,这是因为复合刹车片摩擦系数高,使用寿命长,重量轻,生产成本低,要求较低的挤压力。同时,可确保列车以160

km/h的速度安全稳定且无噪音运行。

目前,批量生产的复合刹车片所用的原材料中,主要含有纤维状耐热填充材料(如石棉、芳纶纤维、钢丝纤维及玻璃纤维等),摩擦组份(电解氧化铝、重晶石及二氧化硅等)、导热组份(结晶石墨和隐性结晶石墨)、补强剂(炭黑)、硫化剂(硫磺及硫化促进剂)及胶粘剂等。生产刹车片常用含顺式1,4链段(93%~98%)、反式1,4链段(2%~4%)及1,2链段(2%~4%)的聚丁二烯橡胶(СКД)作为粘合组分材料。

牌号为СКД-2的聚丁二烯橡胶具有极高的耐磨性(在俄罗斯同类产品中)和极佳的耐寒性,可保证刹车片在严寒条件下正常工作。

由于刹车片是在压力下经热压加工制成的,故刹车片的原材料为用耐热纤维增强的导热性摩擦半硬质橡胶。但由于铁路运输规程的严格要求,目前批量生产的刹车片还不能使动能完全转化为热能,加上与车轮接触区的温度梯度较大,其中的胶粘剂会发生热降解,导致产生暗火或明火,使刹车片损坏。

有人曾试图用添加高分散性的铜粉、锡粉及铁粉的方法,来提高半硬质橡胶摩擦件的导热性。这是因为金属粉末的导热系数大大超过石墨混合物的导热系数。但由于前者在金属表面上会生成氧化膜或钝化膜而未获得理想的结果。

为了制得稳定的、热传导性高的摩擦材料,必须往橡胶中加入由电化学方法制得的变价金属的有机溶胶,而不是金属粉末。

关于该制造方法的简述如下:对相应金属盐的水溶液进行电解,生成有机溶胶分散相。电解时使用移动阴极,用位于水表层的有机溶胶分散介质周期性地或连续性地湿润移动阴极。析出的金属高分散性阴极沉淀物被移至有机层中。由于阴极与具有一定黏度的有机层接触,加之水层中有表面活性剂存在,这些沉淀物得以在有机层中分散开来。

选择铅作为变价金属,因为它的阴极沉淀物的化学极化度低。只有铅的甲酸盐适宜作水浴槽的电解质。在6~9

℃下对甲酸铅的1%~2%溶液进行电解,生成铅的高分散性粉末状阴极沉淀物,它极易在橡胶中分散。而所有其他的单纯铅盐都会生成大的树枝状晶体,它们在橡胶中不能良好地分散,而是以沉渣状析出。

油酸是电解槽水中最有效的表面活性剂,它能在铅的胶体粒子的表面生成化学固定的吸附层。

用铅溶胶对聚丁二烯橡胶СКД-2进行改性的最适宜条件是:甲酸铅浓度:1~2 g/L,电流密度8~8.5

kA/m2(使用铅阳极);聚丁二烯橡胶СКД-2在牌号为Голоша的汽油中于电解槽有机层中的浓度为2~6

g/100mL溶剂,与附有甲酸铅的不锈钢阴极接触时间不超过1 s。

可使表面活性剂分散开来的油酸的最佳浓度为0.03 g/L。

根据二次质谱ION-TOFSIMS测得的结果,铅在有机溶胶中是以其所有同位素的形式存在的(即Pb206、Pb207及Pb208),未见有氧化铅出现。借助于自动弥散光栅电子显微镜Zeiss

Supra-40与二次离子质谱仪测定了加入聚丁二烯橡胶(СКД-2)中铅离子的大小(20~200 nm)。用Bi+作聚焦离子束(功率25 kev),用1

kev的O2+离子束进行了逐层分析。

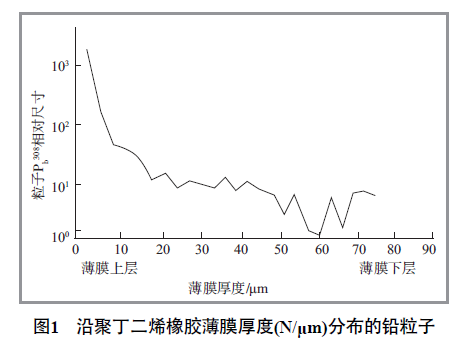

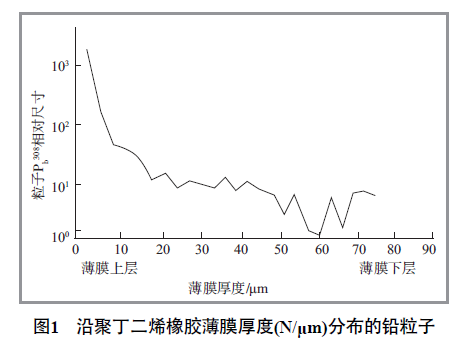

对附有阴极铅沉淀物的聚丁二烯橡胶表面的二次离子质谱进行了分析。结果得知,铅主要分布在生胶的表面层中(见图1)。

当从溶剂的有机相中排出汽油时,生胶即沉淀下来,其弹性亦增大。由于这些现象产生,看来未被结合到有机溶胶中的铅整体状排出至表面;而与有机溶胶结合的铅则均匀地分布于生胶整体中。

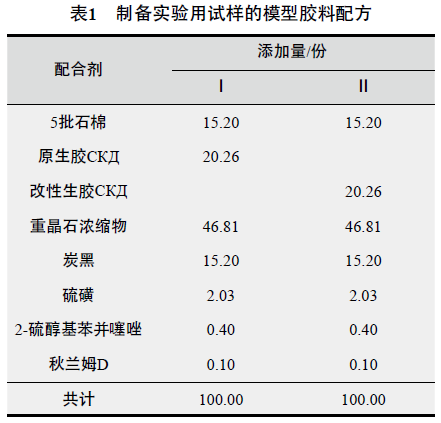

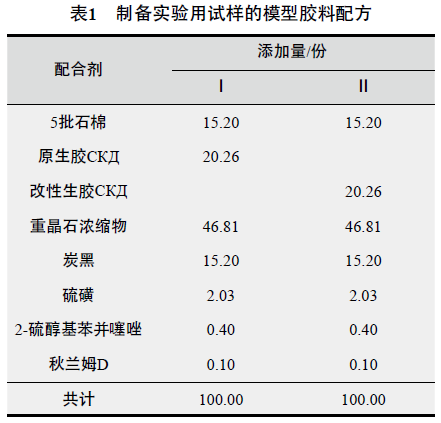

用铅有机溶胶,通过电化学方法对聚丁二烯橡胶(СК

Д)进行改性,制备了一批试验用改性生胶。按表1中的配方,用含1.0%的铅有机溶胶的改性生胶,在实验室用开炼机上制备了摩擦胶料,并按ASTM(美国材料试验协会标准)-D-569及ГОСТ(原苏联国家标准)5382-91在160

℃~200 ℃温度范围内测定了胶料的力学性能。

用模型胶料按批量生产工艺,制备了铁路运输车辆用刹车片。由于铅有机溶胶分布于整体橡胶薄膜中,那么,可以预料,改性生胶的强度特性将优于原生胶。这是因为聚合物大分子和金属胶体粒子表面之间存在着化学吸附作用。

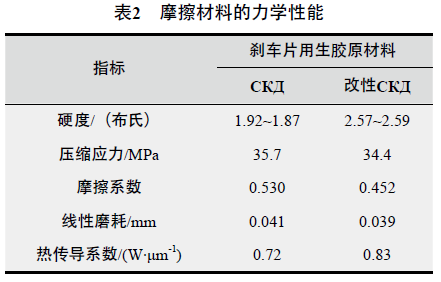

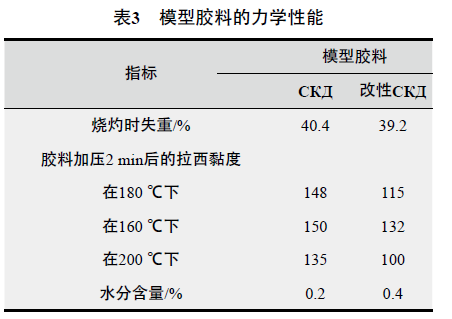

表2示出了由原生胶和经铅有机溶胶改性的生胶所制备的摩擦材料的力学性能。

由表2可见,用铅有机溶胶改性的СКД的布氏硬度比未改性的СКД高;而摩擦系数及线性磨耗则处于同一水平。但改性СКД的热传导系数却比原СКД要大15%。

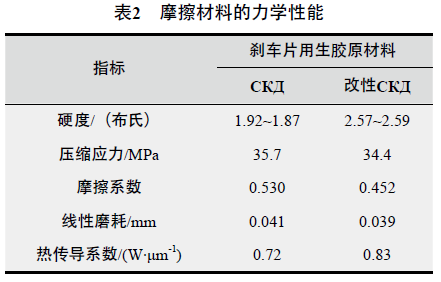

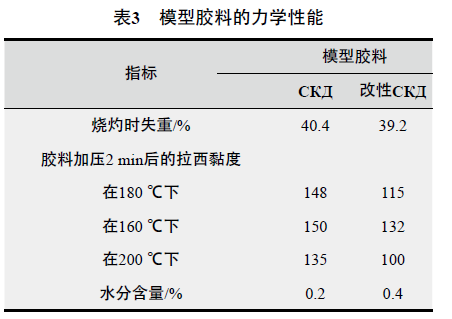

由改性СКД制成的摩擦材料的布氏硬度较原СКД的高,这是由于模型胶料的力学性能(见表3)所导致的。由表3可以看出,改性橡胶的流动性在所研究的温度范围内比原橡胶的低。这是因为含铅有机溶胶的硫磺硫化СКД的硫化速率比原СКД要高出1倍,此时,由“铅—聚合物”补充键形成了较为密实的硫化空间网络。

有机溶胶的尺寸较小(约100 nm),不含有明显的空间位阻(阻碍了与生胶表面原子的相互作用),对有机溶胶的聚集也无甚影响。

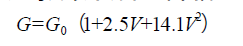

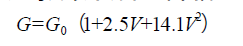

随有机溶胶浓度的提高,聚合物的强度增大,这可用以下方程式来描述:

式中:G为填充橡胶的弹性模量;G0为不含填充剂的橡胶弹性模量;V为有机溶胶的体积份数。

弹性体得以增强的最明显的特征是,填充剂在胶料中能生成贯穿聚合物整体的链型结构,由于链型结构是一种基质,它与生胶分子物理地结合着,故能起补强作用。

研究中获悉,用超细填料物理改性的合成橡胶,在其基体中粒度小于10

nm且能量饱和的微粒的含量为0.4%~0.8%,这样的合成橡胶会显著改变弹性体的大分子结构,有助于强化取向和结晶过程。

往СКД橡胶中加入铅有机溶胶,由于橡胶中线型大分子得到进一步交联,从而使摩擦材料的硬度得以增大。这样,在设计新型刹车片时,可减少胶料中硫磺的用量,从而降低含硫物在刹车时对车轮滚动表面的负面影响。这些含硫物是在铁轨脆化和被腐蚀的过程中产生的。

复合刹车片的工业化试生产表明,摩擦材料采用由铅有机溶胶改性的СКД橡胶制造,其工艺性能良好,技术水平与世界并驾齐驱,甚至超过国外同类产品。

参考文献:略