张福全1,王永周1,李普旺1,廖禄生1,黄红海1,曾日中2,陈美1(1.中国热带农业科学院农产品加工研究所农业部热带作物产品加工重点实验室,广东 湛江

524001;2.中国热带农业科学院橡胶研究所橡胶树生物学与遗传资源农业部重点实验室,海南 儋州 571737)

[摘

要]采用自行研制的动态称量微波干燥设备对纳米CeO2/天然橡胶复合材料进行干燥试验,研究了复合材料的微波干燥特性;采用扫描电子显微镜研究了微波干燥纳米CeO2/天然橡胶复合材料的表面微观结构,并与传统的热空气干燥方式进行了对比。研究表明,纳米CeO2/天然橡胶复合材料的微波干燥过程主要包括失水率加速期、失水率减速期和失水率相对恒定期三个阶段,且干燥初期复合材料的失水率随含水率的降低而增加,随后,失水率随含水率的降低而减小,微波干燥可以显著缩短干燥时间,干燥后的复合材料无发粘和未干透现象发生。

[关键词]纳米CeO2;天然橡胶;干燥特性;超微结构

[中图分类号]TQ [文献标识码]A [文章编号]1007-1865(2014)18-0049-02

天然橡胶是从巴西三叶橡胶树上割取的一种不饱和烯烃聚合物,由于具有优异的综合性能,如成膜性好、易于硫化,制得的胶乳制品具有较好的弹性、较高的强度、较低的蠕变性等,已广泛应用于诸多领域。但是,天然橡胶只有加入配合剂并经硫化后才能具有使用价值,填料的加入通常起到提高天然橡胶性能和降低成本的作用,填料的种类很多,有的填料由于物理或化学的作用,使得天然橡胶的机械性能得到提高,称为补强剂,如炭黑[1]、白炭黑[2]等;有的填料呈惰性,主要起增大体积,进而降低成本的作用,称为填充剂,如陶土、碳酸钙[3]等,通过填料的表面改性,可以提高填充剂的补强效果,研究表明,稀土元素因其独特的4f

电子构型,作为天然橡胶胶乳制品的补强填料作用明显。稀土氧化铈是一种价廉且用途极广的稀土材料,在整个稀土的应用中具有举足轻重的地位,由于它有着优越的储放氧功能及高温快速氧空位扩散能力[4],因此,已成为一种性能优异的新型天然橡胶填料。

湿纳米CeO2/天然橡胶复合材料经凝固、造粒工艺处理后,仍含有约30

%的水分,传统干燥工艺通过燃煤、重油或电等产生热空气作为介质干燥天然橡胶及其复合材料,干燥温度控制在100~130

℃,由于天然橡胶是一种对热相对敏感的材料,干燥过程中容易引起分子的交联或降解,造成复合材料熔融粘结,胶粒中心出现白心,即未干透现象,严重影响复合材料性能。微波干燥不同于传统热空气干燥,具有干燥速度快、干燥均匀、产品质量好、能耗低等特点,本研究采用自制的动态称量微波干燥设备[5]对湿纳米氧化铈/天然橡胶复合材料进行干燥,探讨了湿纳米CeO2/天然橡胶复合材料的干燥特性,并将微波干燥的纳米氧化铈/天然橡胶复合材料表面超微结构与热空气干燥所得样品的表面超微结构进行了对比。

1· 实验

1.1 材料

天然橡胶鲜胶乳,干胶含量26.58 %,氨含量0.1 %,由广东省化州市红峰农场提供;纳米氧化铈(ΣREO≥99.99 %)及其他试验原料均为市售AR

级化学试剂。

1.2 设备

一种动态称量微波干燥设备,微波频率2450 MHz,自行设计,由广州市帝威工业微波有限公司制造。

1.3 试验方法

称取1000 g 湿纳米CeO2/天然橡胶复合材料样品,置于自动称量微波干燥设备腔体内的托盘上,控制干燥温度100

℃,干燥至纳米CeO2/天然橡胶复合材料的含量率低于0.08

%以下。干燥过程中采用与动态称量微波干燥设备腔体内托盘相连的外接电子天平实时记录相关试验数据。

湿纳米CeO2/天然橡胶复合材料干燥过程中的含水率和失水率按照如下公式进行计算:

其中,m0 为样品干燥前的质量,g;m1 为样品干燥后的质量,g;WM 为相邻两次测量的含水率变化率,%;Δt

为相邻两次测量的时间间隔,min。

2· 结果与讨论

2.1 纳米CeO2/天然橡胶复合材料干燥特性

2.1.1 干燥曲线

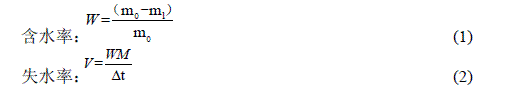

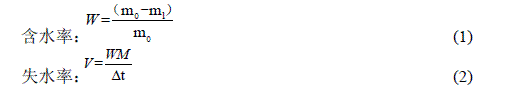

采用自行研制的动态称量微波干燥设备和传统的热空气干燥方式对纳米CeO2/天然橡胶复合材料进行干燥研究,复合材料含水率

随干燥时间的变化情况如图1所示。

从图1 中可以看出,使用自行研制的动态称量微波干燥设备对纳米CeO2/天然橡胶复合材料进行干燥,只需15 min 即可使复合材料的含水率降低至0.8

%以下,相比于传统的热空气干燥(200min 左右)而言,显著缩短干燥时间,所需干燥时间仅为传统热空气干燥时间的1/15~1/10。

2.1.2 干燥曲线

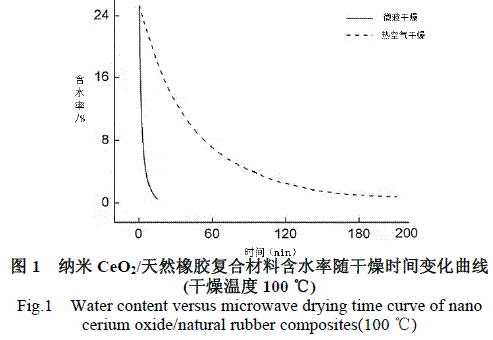

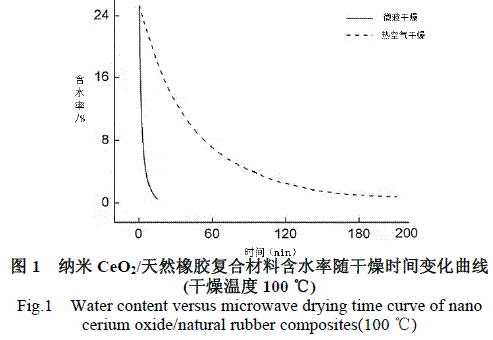

图2 为纳米CeO2/天然橡胶复合材料微波干燥过程中,失水速率随微波干燥时间的变化关系曲线。

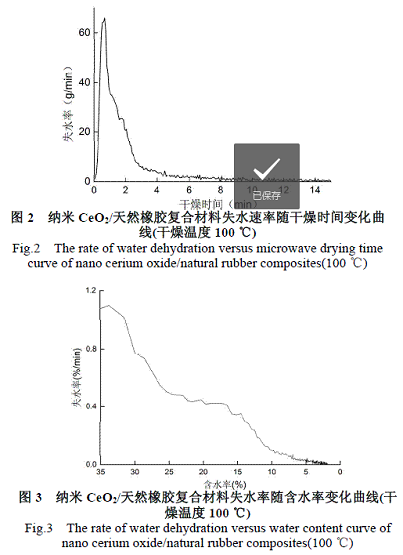

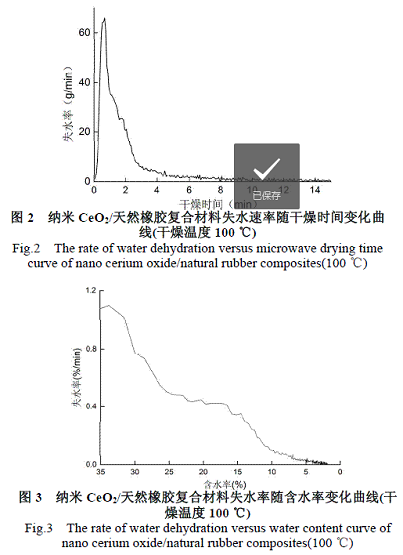

从图2 可以看出,纳米CeO2/天然橡胶复合材料的微波干燥过程分为三个阶段,即失水率加速期、失水率减速期和失水率相对恒定区。图3

表明,微波干燥初期,纳米CeO2/天然橡胶复合材料的失水率随含水率的降低而增大,接着,失水率随含水率的降低而减小。这是因为,天然橡胶是一种不饱和的烯烃聚合物,且是热的不良导体,传统的热空气干燥方式,干燥热量从复合材料的外部向内部传递,而复合材料中的水分由内往外传递,即温度梯度(热量)和湿度梯度方向(水分)相反,因此,热传导过程慢,易造成复合材料的表层先干燥,结皮、相互粘结,阻塞了天然橡胶的毛细管[6],即复合材料内部水分向外部传递的通道被阻塞,复合材料内部的水分无法有效向表层扩散,因此,复合材料的表面或者发粘熔融,或者内部白心,无法干透,而采用我们自行研制的动态称量微波干燥设备,复合材料在微波干燥过程中,由于微波具有极强的穿透力,可以穿透进入复合材料内部而被极性的水分子大量吸收并转化为热能,使得复合材料整体升温,此时,复合材料里层的水汽气压骤升,驱动着复合材料内部的水蒸气向表层排出,温度梯度、传热和蒸汽压方向均一致[7],即由复合材料内部向外部传递,这也是微波干燥自内而外的显著优势,也就是说,对复合材料而言,干燥层首先在内层形成,然后由内向外逐步扩展,避免了传统热空气干燥过程中因复合材料表层先干燥结皮,阻碍内部水分继续向外迁移的缺点,显著缩短了干燥时间,失水率大,提高了干燥效率。当复合材料达到最大失水率后,随着水分的进一步挥发,复合材料的含水率不断降低,内部蒸汽压也越来越小,失水率也逐步减小。

2.2 纳米CeO2/天然橡胶复合材料超微结构

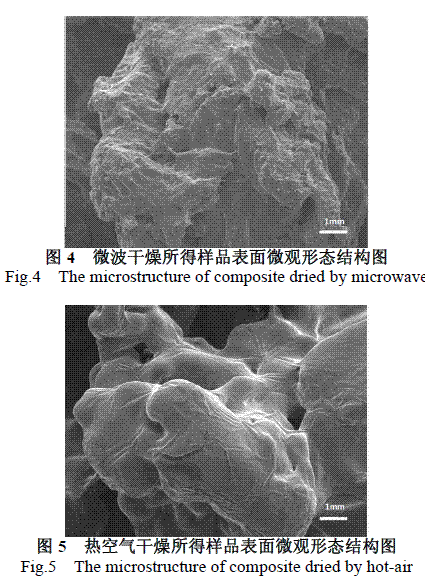

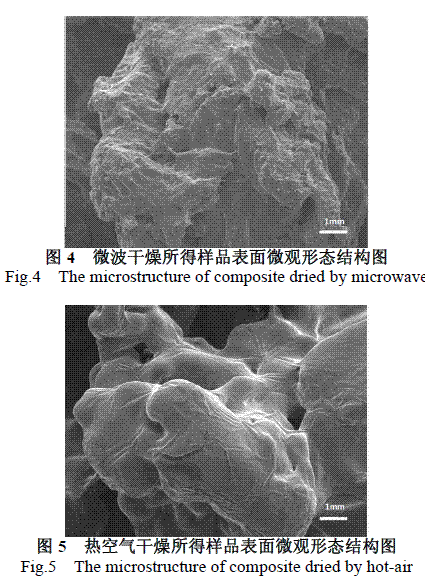

采用扫描电子显微镜对微波干燥和热空气干燥的纳米氧化铈/天然橡胶复合材料样品的表面超微结构进行了表征,如图4 和图5 所示。

从图4

可以看出,微波干燥所得的复合材料表面粗糙,基本仍保留纳米氧化铈/天然橡胶复合材料加工过程中所产生的切割痕迹[8],切割痕迹凹凸的部位也显示平滑的绉纹,没有形成互相粘结现象,且可以看出复合材料内部水分迁移到表面的微孔;而热空气干燥所得的复合材料(见图5)的表面熔融平滑,类似一层薄膜裹住,复合材料粒子间界面模糊,粒子间相连的细小胶丝表面也被平滑的薄膜裹住,粘结现象严重。

3· 结论

(1)微波干燥纳米CeO2/天然橡胶复合材料,15 min 以内即可使复合材料的含量率降低至0.8

%以下,干燥时间显著缩短,且干燥后的复合材料无发粘和未干透现象发生。

(2)纳米CeO2/天然橡胶复合材料的微波干燥过程主要包括失水率加速期、失水率减速期和失水率相对恒定期三个阶段,且干燥初期复合材料的失水率随含水率的降低而增加,接着,失水率随含水率的降低而减小。

参考文献

[1]许体文,贾志欣,罗远芳,等.环氧化天然橡胶对天然橡胶/炭黑复合材料的改性作用[J].橡胶工业,2014,61:202-207.

[2]潘其维,王兵兵,周瑛,等.一种硅烷偶联剂的合成及其在白炭黑/天然橡胶复合材料中的应用[J].高分子学报,2014,2:202-208.

[3]邓春梅,陈美,曾宗强,等.改性纳米碳酸钙对天然胶乳膜橡胶的影响[J].橡胶工业,2005,12:229-231.

[4]刘余九.中国稀土产业现状及发展的主要任务[J].中国稀土学报,2007,25(3):257-263.

[5]陈美,邓维用,李红明.一种动态称量的微波干燥设备[P].中国:CN201237419,2009-05-13.

[6]Williams GR.The breakdown of rubber polymers by microorganisms[J].IntBiodeterior Bull,1982,18(2):31-36.

[7]刘欣,邓维用,陈美,等.不同初始含水率湿天然橡胶微波干燥特性研究[J].干燥技术与设备,2011,19(1):19-24.

[8]Chen Mei,Wang Yong-Zhou,Lu Guang,et al.Effects of Different DryingMethods on the Microstructure and Thermal Oxidative Aging Resistance ofNatural Rubber[J].Journal of Applied Polymer Science,2013,126:1808-1813.

(本文文献格式:张福全,王永周,李普旺,等.纳米CeO2/天然橡胶复合材料干燥特性的研究[J].广东化工,2014,41(18):49-50)