陈 敏(句容市公路管理处 句容 212400)

摘要:介绍江苏省旧水泥混凝土路面沥青混凝土加铺层结构的主要形式,按不同生产工艺橡胶沥青的分类以及“湿法”橡胶沥青的改性机理,阐述了“湿法”橡胶沥青SMAI应力吸收层以及“湿法”橡胶沥青混合料AR-AC13的施工应用情况。

关键词:白改黑 橡胶沥青 橡胶沥青混合料配合比设计 施工工艺

综观江苏省近几年旧水泥混凝土路面改造工程,旧水泥混凝土路面的加铺层结构主要有2大类:①全厚式沥青混凝土加铺层,加铺层结构为沥青混凝土,最小厚度一般不少于10cm(一级公路);②半刚性基层沥青混凝土加铺层,即在旧水泥混凝土路面加铺半刚性基层,基层材料一般采用水泥稳定碎石或二灰碎石,最小厚度不小于15cm。随着经济发展、道路功能需求变化,橡胶沥青也开始应用于旧水泥混凝土路面改造工程中。

1 橡胶沥青

1.1 橡胶沥青的生产工艺

橡胶沥青的生产工艺总体可分为“干法”和“湿法”2种,工艺不同,路用性能存在较大的差异。

1.1.1 干法

“干法”为将胶粉直接添加到正在搅拌的拌和楼中,生产胶粉改性沥青混合料,拌和工艺与常规混合料基本相同,无需专用的设备,或对生产厂加以大的改造,但是拌和温度比普通的拌和温度要高一些。但由于拌和时间较短,橡胶与沥青之间的只能产生较少的反应,这种较少的反应不能使旧轮胎中所含的橡胶烃、紫外线抑制剂、抗氧化剂等改性成分释放出来,胶粉也难以发生充分的熔胀作用,因此,所生产的混合料性能不及“湿法”橡胶沥青。目前“干法”生产的沥青混合料一般摊铺在路面的中下面层或更低的层位,而较少摊铺在表面层。

1.1.2 湿法

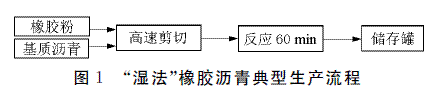

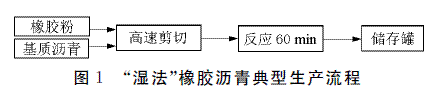

“湿法”工艺应用最为广泛。目前国外应用的橡胶沥青中大部分是采用“湿法”生产,国内近年来也主要针对这种工艺进行研究。“湿法”现将橡胶粉添加到较高温度(176℃~226℃)的基质沥青中,经过高速剪切后,泵送到反应罐中保持一定的温度(150℃~218℃),经过一定时间(45~60min)的反应制成。典型的加工流程见图1。

按照橡胶沥青工艺和性能不同“湿法”又可分为高粘橡胶沥青(wet process-high viscosity)和可存储橡胶沥青(wet process-no agitation)2种。

高粘橡胶沥青需要采用较高的橡胶粉用量,一般在15%以上,且采用粒径较大的胶粉(如20目胶粉),其粘度较高,177℃粘度通常要求在1.5Pa·s以上,因此具有优良的路用性能,是国外应力吸收层、沥青混合料中应用最多的橡胶沥青类型。但是由于胶粉粒径较大,存储过程中容易离析,通常需要现场加工使用。

可存储橡胶沥青采用80~100目左右的橡胶粉,由于橡胶粉很细,能较好的熔融、分散于沥青中,可存储一段时间不会发生离析。可像常用的SBS改性沥青一样厂拌生产,远距离运输施工。这种橡胶沥青胶粉掺量不高,通常为10%以下,所以粘度较低,177℃粘度一般很难达到1.5Pa·s,混合料中的沥青用量不如前者高。

由于高粘橡胶沥青具有良好的路用性能,且可以消耗更多的废轮胎橡胶粉,所以应用较为广泛,因此,本文主要介绍这种类型橡胶沥青的应用情况。

1.2 “湿法”橡胶沥青改性机理

添入橡胶粉后,沥青由原来的近似匀质体变成了橡胶粉、沥青等共同组成的多相体,粗细不同的胶粉之间互相靠近,形成有利于改善橡胶沥青性能的网格结构体系。

橡胶沥青的改性效果来自2个方面:溶胀后的胶粉构成的网络框架体系作用和胶粉降解后对沥青组分的改善作用。橡胶沥青中胶粉吸收沥青中的轻质成分而熔胀,且表面吸附沥青形成界面层,溶胀后的胶粉构成网络构架体系与吸附沥青一起对沥青的微观流动形成阻尼作用,从而显著提高了橡胶沥青的粘度;部分胶粉在高温剪切过程中发生降解、脱硫反应,由硫化橡胶(立体交联网状结构)降解为含有一定不饱和双键线型结构聚合物,并进一步发生分解,降解产物溶于沥青,改变了沥青的组分比例,使胶质等成分增加,提高了沥青的低温性能和粘性;同时,橡胶烃自身所含有的聚丁二烯橡胶和丁苯胶对沥青有改性作用。

1.3 橡胶沥青在“白改黑”项目中的应用

橡胶沥青是通过废橡胶粉和热沥青进行热反应制成的,沥青中加入橡胶粉后,使沥青的性能发生了较大变化,具体表现为针入度降低、软化点提高、低温延度增加,并明显增加了回弹性能。使用橡胶沥青加碎石作为SAMI应力吸收层具有良好的抗裂性能,能够承受由于下承层的水平位移引起的拉应力,阻止下层裂缝尖端延伸至罩面层,可以延缓裂缝的产生,同时形成的富油层起到较好的防渗水作用。由于橡胶沥青混合料具有优异的高温稳定性、低温抗裂性、抗水损坏能力,其抗老化性能和抗疲劳性能更优于其他改性沥青混合料,尤其是“白改黑”改造工程中使用橡胶沥青混合料可提高路面对疲劳裂缝、反射裂缝等的抵抗能力,同时橡胶沥青技术方案在水泥混凝土路面改造中有着投资少、工期短、环保降噪等优势,因此有着广阔的应用前景。

2 橡胶沥青SAMI应力吸收层

2.1 材料选择

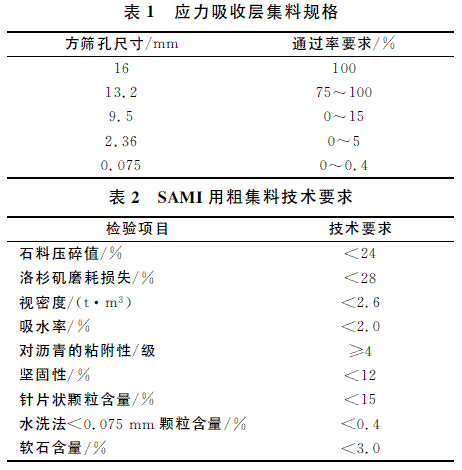

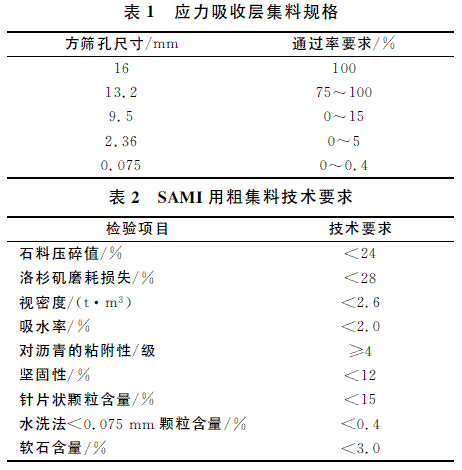

(1)集料。应力吸收层应采用石质坚硬、清洁、不含风化颗粒、近立方体、反击式破碎机轧制的玄武岩或者辉绿岩碎石,其0.075mm

通过率应小于0.4%,否则应进行拌和楼除尘沥青预裹附,建议以0.1%~0.3%(按照集料重量计)的沥青进行预裹附(裹附温度在120℃以上),预裹附的集料堆放时间不宜超过2周。建议橡胶沥青SAMI应力吸收层石料级配和石料性能要求见表1、表2。

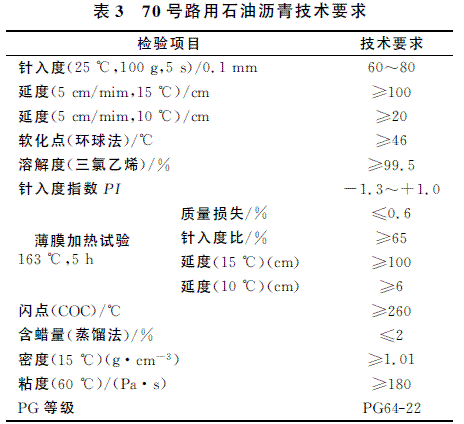

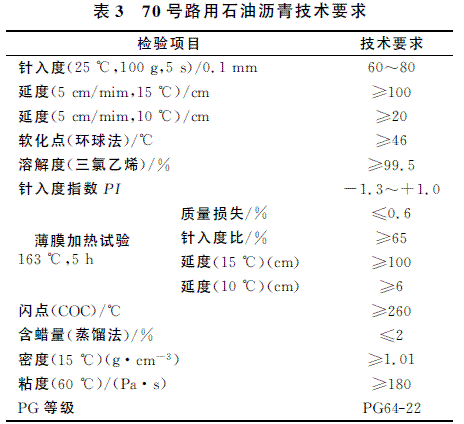

(2)基质沥青。生产橡胶沥青所用的基质沥青采用70号道路石油沥青,其技术要求见表3。

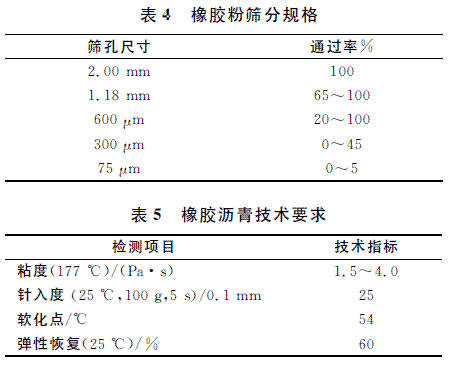

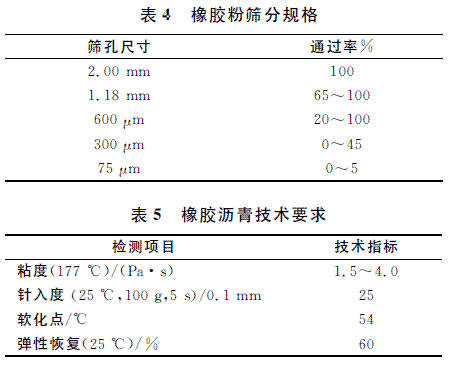

(3)橡胶粉。橡胶粉颗粒规格应符合表4~5要求。橡胶粉筛分应采用水筛法进行试验。橡胶粉密度应为(1.15±0.05)g/cm3,应无铁丝或其他杂质,纤维比例应不超过0.5%,要求含有橡胶粉重量4%的碳酸钙,以防止胶粉颗粒相互粘结。

供应商应提供橡胶粉质量保证书,说明橡胶粉规格、加工方式、加工的废旧轮胎类型、橡胶粉的储存方式等。

2.2 SAMI应力吸收层施工控制

2.2.1 应力吸收层铺设条件

(1)空气温度和地面温度都不得低于10℃。

(2)下承层必须干燥,路缘石防护良好。

(3)风速不影响橡胶沥青洒布效果。

(4)需用的设备,包括同步碎石封层车(或者橡胶沥青洒布车、碎石撒布机)和胶轮压路机进入待命状态。

2.2.2 橡胶沥青与碎石洒(撒)布

橡胶沥青SAMI应力吸收层采用的是同步碎石封层车,能把橡胶沥青的喷洒和骨料的撒布同步进行,使沥青结合料和骨料之间有最充分的表面接触,以达到它们之间最大限度的粘结性。

(1)橡胶沥青洒布要求。一般认为碎石层洒布压实之后,橡胶沥青被挤压到石料高度的3/4比较合适。若沥青洒布量过大,易导致面层油量过大而出现泛油,同时也会提高面层的层底弯拉应变;若沥青洒布量过小,碎石周边无充分约束,从而在面层和下卧层之间形成一个不稳定夹层,不仅不能起到应力吸收的作用,而且可能加快面层的破坏。经实验室大量数据测试以及橡胶沥青试洒结果,最终确定沥青洒布量为2.2kg/m2。

(2)橡胶沥青洒布注意事项。洒布车计量准确时,事先应计算车速,使洒布量控制在合理范围内。在起步和停止位置铺设沥青毡,以便于准确地进行横向衔接,洒布车经过后及时取走沥青毡。应力吸收层的铺设应在沥青洒布、石料撒布、胶轮碾压完成后,再进行另一幅的沥青洒布,不可跨幅施工。另一幅洒布的沥青应与前期铺设完成部分重叠10cm左右。洒布橡胶沥青时,应封锁交通,以防止局部沥青被粘走,破坏应力吸收层整体效果。

(3)碎石撒布注意事项。喷洒橡胶沥青后立即撒铺碎石,碎石经过预裹覆,撒铺量推荐采用(12±2)kg/m2,根据试铺情况确定,以满铺、不散失为标准,局部碎石撒铺量不足的地方,应立即人工补足;同步碎石封层车撒布完之后,由人工迅速将散失在沥青膜以外的碎石扫入沥青膜内。

2.2.3 碾压

(1)采用2台XP261胶轮压路机碾压。

(2)碎石撒铺后应立即进行碾压作业,2台胶轮压路机应同时呈梯队式进行碾压,紧跟同步碎石封层车,碾压3遍,从洒布橡胶沥青到碾压完成应在10~20min时间内完成。为防止粘轮现象,胶轮压路机轮胎上应适当喷水。

3 橡胶沥青混合料

3.1 AR-AC13混合料配合比设计

3.1.1 材料要求

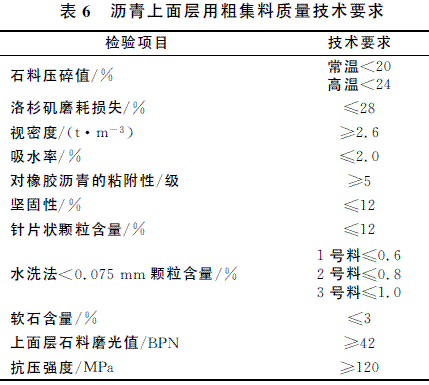

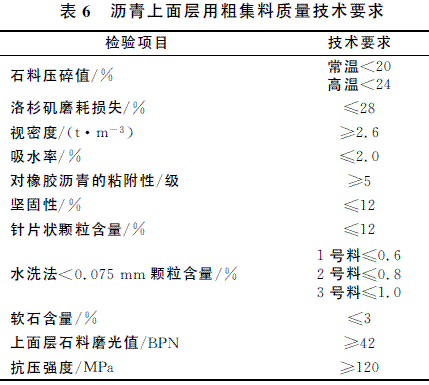

(1)集料。应采用石质坚硬、清洁、不含风化颗粒、近似立方体颗粒的碎石,粒径大于4.75mm。宜采用玄武岩集料和辉绿岩集料,粗集料技术要求见表6。

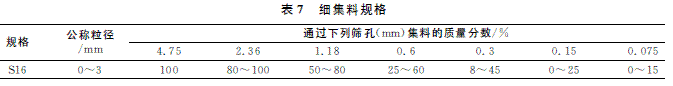

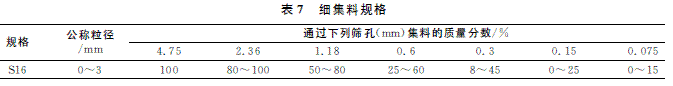

(2)细集料。采用坚硬、洁净、干燥、无风化、无杂质并有适当级配的人工轧制的机制砂,石质宜与粗集料相同,不用山场的下脚料。细集料的尺寸规格列于表7。

(3)外掺剂。AR-AC13橡胶沥青混凝土需要掺入必要的外掺剂以改善橡胶沥青与集料的粘附性及混凝土的水稳定性能,掺量为混合料重量的1%~2%。适宜的外掺剂为普通硅酸盐水泥或消石灰。

3.1.2 配合比设计

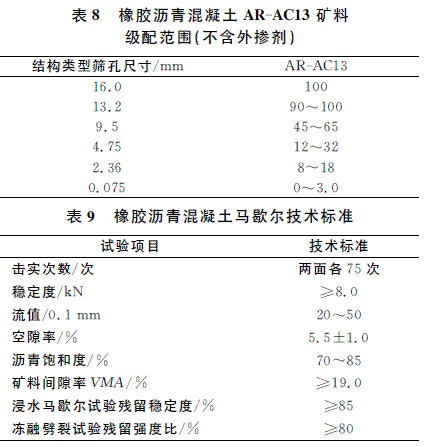

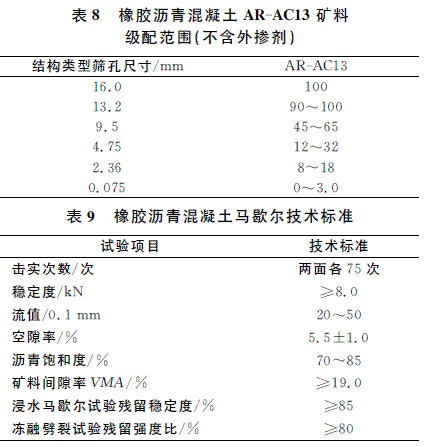

根据江苏省的气候条件以及橡胶沥青混合料的技术特点,在综合考虑预防路面水损害和车辙、泛油等病害的基础上,取5.5%作为断级配橡胶沥青混合料的设计空隙率。其设计级配范围以及体积指标要求见表8、表9。

3.2 AR-AC混合料施工工艺

3.2.1 橡胶沥青的加工

橡胶沥青加工采用现场改性方法,橡胶沥青制备完成后应及时使用,如遇特殊情况需要现场存贮,不能超过2个加热循环,同时应在使用前对橡胶沥青质量进行检测,检测合格后才能使用。

3.2.2 沥青混合料的拌制和运输

AR-AC沥青混合料粗集料用量比例较大,生产过程中需严格控制好拌和楼冷料上料速度与热料仓的料位平衡,橡胶沥青为现场直接加工,加工过程中需严格控制好沥青质量,成品罐直接与拌和楼对接,由于沥青粘度高,泵送难度大,需控制好沥青温度,此外橡胶粉需堆放于阴凉干燥处,不得受潮。

为了保证摊铺温度,混合料应采用大吨位自卸车运输,运料时所有车辆采取加盖双层棉被等切实可行的保温措施。开始摊铺时,现场待卸料车辆不得少于5辆,以保证连续摊铺。

3.2.3 沥青混合料的摊铺与碾压

橡胶沥青混合料摊铺与其他级配类型混合料基本相似,采用2台摊铺机梯队作业,摊铺速度根据拌和机的产量、摊铺厚度、摊铺宽度综合确定。为了保证摊铺路面的均匀性,需不断调整摊铺机工作状态,使料门开度、链板送料器的速度和螺旋布料器的转速相匹配。螺旋布料器中的混合料以略高于螺旋布料器的2/3为度,使熨平板的挡板前混合料的高度在全宽范围内保持一致,避免摊铺层出现离析现象。为保证连续摊铺,摊铺过程中应做好运输车与摊铺机的衔接,不得出现停机等料现象,且合理选择收斗时机,避免混合料出现温度离析。

AR-AC混合料碾压方式与SMA

混合料基本类似,由于沥青用量较高,为防止胶轮压路机粘轮和泛油现象,碾压过程中不宜使用胶轮压路机,碾压过程全部由双钢轮压路机完成。在碾压过程中为提高铺面密水性,对钢轮压路机喷水量进行严格控制,做到雾化喷洒,不出现流淌。

3.2.4 温度控制

AR-AC混合料温度过高易产生析漏现象,温度过低沥青粘度较大,易产生压实度不足或铺面密水性较差等现象,施工中对温度的控制非常重要,该混合料宜在较高温度下碾压,为了保证ARAC沥青混合料摊铺碾压温度,施工过程中采取了多项措施,控制好沥青、骨料加热温度,运输车在卸料时,每辆运料车卸料均不掀开篷布,减少了混合料在运输过程中的温度散失,保证了混合料摊铺及碾压温度。

3.4.5 施工中应注意的问题

(1)橡胶沥青混凝土表面层和改性沥青SMA的施工工艺类似。沥青混凝土的拌和、运输、摊铺、碾压等各环节的控制基本相同。

(2)由于橡胶沥青混凝土的油石比远大于普通沥青混凝土,稍有不慎,则容易发生离析和泛油现象。所以应严格按照生产配合比进行生产,并且对现场空隙率的控制至为关键。

4 结语

由于橡胶沥青具有优异的低温柔性和低温抗裂性能,以及较强的高温稳定性、抗老化性能、抗疲劳性能和抗水损坏性能,以及橡胶沥青应力吸收层和橡胶沥青混凝土表面层方案在水泥混凝土路面改造过程中,具有投资少、工期短、抗裂性能突出等优点,因此有着广阔的应用前景。