王 磊,项璞玉,王敏莲,吴友平,张立群(北京化工大学有机无机复合材料国家重点实验室/北京市新型高分子材料制备与加工重点实验室,北京 100029)

摘要:研究环氧化天然橡胶(ENR)对累托石(REC)/炭黑/天然橡胶(NR)纳米复合材料性能的影响。结果表明:REC/炭黑/NR纳米复合材料中填料分散均匀,REC片层呈纳米级分散;ENR改善了REC与橡胶基体间的界面相互作用,增大了复合材料交联密度,从而显著提高了复合材料的力学性能、抗切割性能和耐磨性能,且各性能增幅随ENR用量的增大而增大。

关键词:累托石;环氧化天然橡胶;天然橡胶;界面相互作用

中图分类号:TQ331.2;TQ332;TQ330.38文献标志码:A文章编号:1000-890X(2014)02-0074-04

粘土具有特殊的片层结构和较大的长径比,因而对橡胶分子链活动能力有较强限制作用,同时还能有效抑制橡胶复合材料中裂纹的生成和扩展,增强其抵抗破坏的能力。近年来,关于粘土与炭黑并用补强橡胶复合材料,特别是胎面胶复合材料的研究已引起广大研究者的兴趣[1-3]。粘土与炭黑并用填充胎面胶,可以提高其物理性能和抗切割性能,并有望取得耐磨性能、抗湿滑性能和滚动阻力三者间的最佳平衡[4-5]。然而此类复合材料一般通过乳液复合法制得粘土/橡胶母胶,再将母胶与炭黑并用填充橡胶基体来制备。虽然在粘土用量较小的情况下,片层在复合材料中也能取得较好分散,但片层与橡胶基体间界面相互作用较弱,不利于复合材料性能的进一步提高。

据报道[6-8],环氧化天然橡胶(ENR)可作为粘土与橡胶基体间的界面相容剂,增强两者界面相互作用,有利于粘土更好地发挥对橡胶复合材料的补强作用。本研究通过喷雾干燥技术制备累托石(REC)/ENR复合物,将其与炭黑并用填充天然橡胶(NR),并与采用乳液复合法REC/NR母胶制备的REC/炭黑/NR纳米复合材料进行性能对比,考察ENR对复合材料性能的影响,以期为粘土/炭黑/NR纳米复合材料在胎面胶中的应用提供进一步的理论参考。

1 实验

1.1 主要原材料

NR,牌号SCR1,云南农垦集团有限责任公司产品;天然胶乳,固形物质量分数为0.61,北京胶乳厂提供;ENR及其胶乳,环氧基团质量分数为0.5,胶乳固形物质量分数为0.313,中国热带农业科学院提供;炭黑N330,天津海豚炭黑有限公司产品;钠基REC,阳离子交换当量为0.449mol·g-1,湖北名流累托石科技股份有限公司产品。

1.2 配方

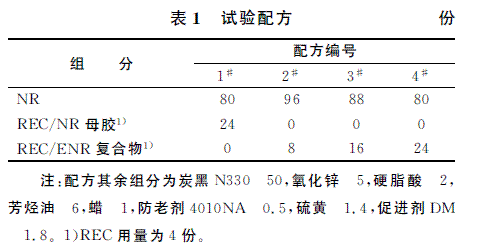

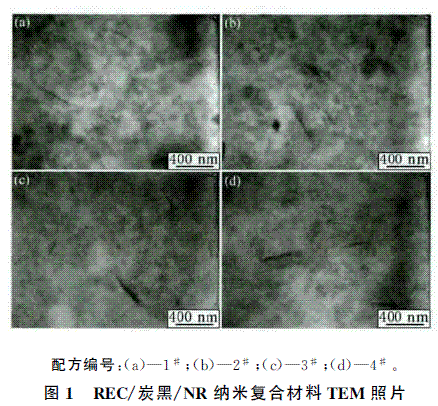

试验配方见表1。

1.3 主要设备和仪器

H-800型透射电子显微镜(TEM),日本日立公司产品;P3555B2型硫化仪,北京环峰化工机械试验厂产品;电热平板硫化机,上海橡胶机械制造厂产品;RPA-2000型橡胶加工分析仪,美国阿尔法科技有限公司产品;CMT4104型电子拉力机,深圳市新三思材料检测有限公司产品;XY-1型橡胶硬度测定仪,上海第四化工机械厂产品;

RCC-I型橡胶动态切割试验机,北京万汇一方科技发展有限公司产品;MH-74型阿克隆磨耗试验机,长沙仪表机床厂产品。

1.4 试样制备

1.4.1 REC/ENR复合物

将200g REC放入10L去离子水中,强烈搅拌12h,静置24h,取上层清液,得REC稳定悬浮液,测定其固形物质量分数为0.013 1。将一定量ENR胶乳加入到REC稳定悬浮液中,混合均匀,通过喷雾干燥技术制备REC/ENR复合物,工艺参数为:进口温度 220

℃,出口温度 110 ℃,进料速率 400mL·h-1,进气压力 0.46MPa。

1.4.2 REC/NR母胶

将一定量天然胶乳放入REC稳定悬浮液中,混合均匀,放入质量分数为0.01的稀硫酸中得REC/NR絮凝复合物,水洗至中性,然后置于50℃鼓风烘箱中干燥20h,即得REC/NR母胶。

1.4.3 REC/炭黑/NR纳米复合材料

将REC/NR 母胶或REC/ENR

复合物、炭黑及其他加工助剂依次加入NR基体中,待炭黑全部混入后,打3个三角包,然后加硫黄打6个三角包,混炼均匀,薄通下片。停放过夜,用硫化仪测定胶料t90,之后置于硫化机上硫化得REC/炭黑/NR

纳米复合材料,硫化条件为150 ℃/15MPa×t90。

1.5 测试分析

利用超薄切片机切片制样,采用TEM

观察复合材料中填料的分散状态,加速电压为200kV。采用橡胶加工分析仪进行混炼胶应变扫描,试验条件为:温度 100℃,频率 1Hz,应变范围 0.28%~400%。按照相应ASTM

标准测试复合材料物理性能,其中拉伸强度和撕裂强度测试中拉伸速率为500mm·min-1,采用6mm

宽哑铃形裁刀制样。采用橡胶动态切割试验机测试复合材料抗切割性能,测试条件为:切刀冲击频率 2

Hz,转速 720r·min-1,切割时间 20min,以试验前后试样质量损耗表示。按照国家标准测试复合材料阿克隆磨耗量。

2 结果与讨论

2.1 微观结构

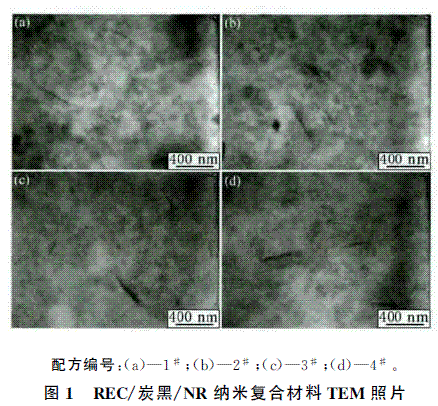

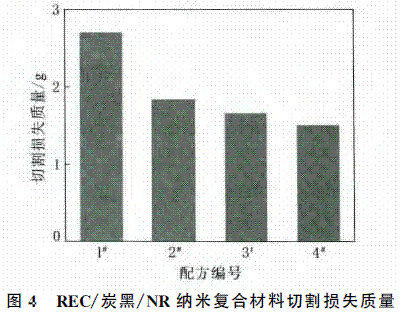

REC/炭黑/NR纳米复合材料TEM 照片见图1。从图1可见,复合材料中填料分散均匀,REC片层呈纳米级分散,可发挥较好补强效果。

2.2 动态粘弹性能

REC/炭黑/NR纳米复合材料应变扫描曲线见图2,G′为储能模量,ε为应变。

从图2可见,REC/ENR复合物填充复合材料起始模量高于REC/NR母胶填充复合材料,且起始模量随ENR用量的增大而增大。分析原因认为:一方面ENR分子链中含有环氧基团,链间相互作用较强,形变时ENR本身会表现出较高模量;另一方面ENR与REC片层间可产生较强相互作用,进而增强REC与橡胶基体间界面作用,因此对基体橡胶分子链活动能力的限制作用也进一步增强,从而增大了复合材料起始模量。

2.3 硫化特性

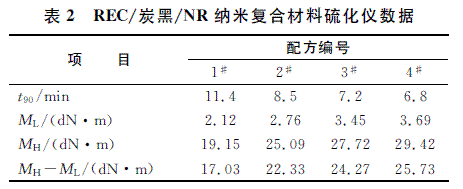

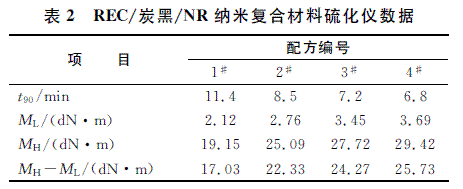

REC/炭黑/NR纳米复合材料150℃下硫化曲线见图3,硫化仪数据见表2。

从表2可见,与REC/NR母胶填充复合材料相比,REC/ENR复合物填充复合材料t90明显缩短,且随ENR用量增大进一步缩短。复合材料MH与ML之差与交联密度成正相关。从图3可见,随着ENR用量增大,复合材料交联密度也逐步增大,表明ENR对复合材料硫化过程有促进作用,这与文献[9]所述一致。此外,复合材料ML也随ENR用量增大而逐渐增大,表明胶料粘度逐渐增大,这与应变扫描结果一致。

2.4 物理性能

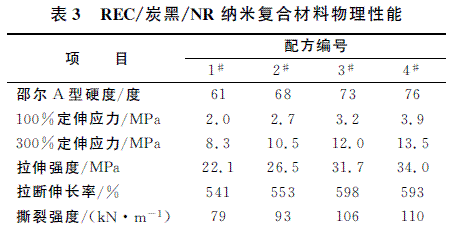

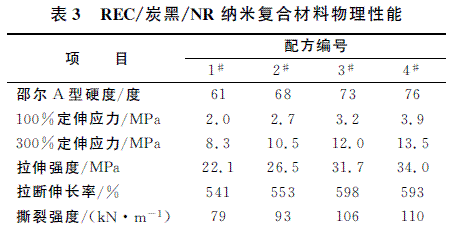

REC/炭黑/NR纳米复合材料物理性能见表3。

从表3可见,与REC/NR母胶填充复合材料相比,REC/ENR复合物填充复合材料的硬度明显增大,且随ENR用量的增大而继续增大,表明REC片层对橡胶分子链活动能力的限制作用逐渐增强。此外,随着ENR用量的增大,复合材料定伸应力和拉伸强度也逐渐增大。复合材料定伸应力与其交联密度密切相关,而拉伸强度不仅与交联密度相关,还与填料与橡胶基体间的界面相互作用有关。结合硫化特性分析,ENR既能增大复合材料交联密度,也能增强REC片层与填充橡胶基体间界面相互作用,因而可以显著提高复合材料的力学强度。从表3还可以看出,随着ENR用量的增大,复合材料撕裂强度也逐渐增大,表明复合材料抵抗破坏的能力逐渐增强。

2.5 抗切割性能

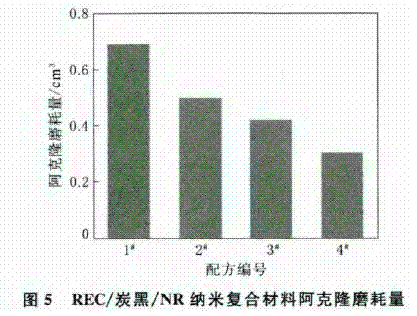

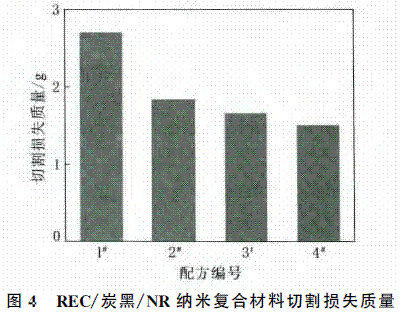

REC/炭黑/NR纳米复合材料切割损失质量见图4。

从图4可见,与REC/NR母胶填充复合材料相比,REC/ENR复合物填充复合材料切割损失质量明显减小,抗切割性能明显改善。复合材料切割破坏过程是复合材料在尖锐物体不断冲击下,表面生成裂纹,发生破坏,并随冲击次数增大,裂纹不断扩展,破坏程度不断加深的过程[10]。结合复合材料物理性能分析,REC/ENR复合物显著提高了复合材料力学强度,即提高了复合材料抵抗破坏能力,从而显著改善了抗切割性能。

2.6 耐磨性能

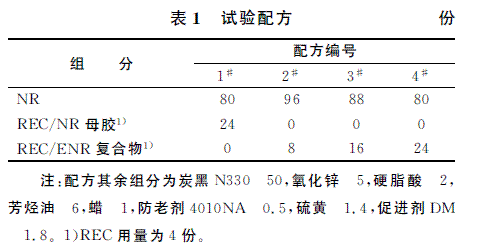

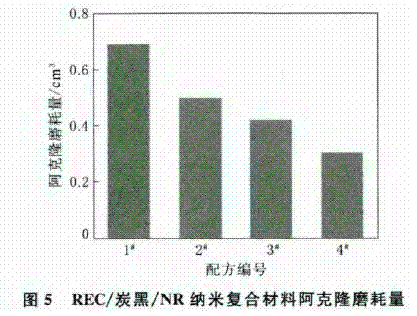

REC/炭黑/NR纳米复合材料阿克隆磨耗量见图5。

从图5可见:与REC/NR母胶填充复合材料相比,REC/ENR复合物填充复合材料的阿克隆磨耗量显著减小,即复合材料耐磨性能显著改善;随着ENR用量的增大,复合材料耐磨性能进一步改善。复合材料耐磨性能与其力学性能密切相关,一般而言,随着复合材料拉伸强度、撕裂强度和硬度的增大,耐磨性能提高[11]。

3·结论

(1)REC/炭黑/NR复合材料中,填料分散均匀,REC片层呈纳米级分散。

(2)ENR既可以增强REC与橡胶基体间的界面相互作用,也可以促进复合材料的硫化过程,增加复合材料的交联密度。

(3)与REC/NR母胶填充的复合材料相比,以REC/ENR复合物填充的复合材料的力学性能显著提高,进而其抗切割性能和耐磨性能也有显著提高。

参考文献:略