韩晶杰,刘 琥,谢林生,马玉录,吴驰飞(华东理工大学,上海 200237)

摘要:用过硫酸铵水溶液改性炭黑,制备亲水性炭黑悬浮液。采用乳液共混法,将制备的改性炭黑水溶液直接加入天然胶乳。结果表明:改性后炭黑表面亲水性含氧基团增多,粒径减小;与传统干法混炼炭黑/天然橡胶胶料相比,乳液共混改性炭黑/天然胶乳复合材料炭黑分散粒径小且分散均匀,复合材料拉伸强度和撕裂强度显著提高。

关键词:复合材料;改性炭黑;天然胶乳;过硫酸铵;乳液共混

众所周知,炭黑作为一种优良的橡胶补强填料,广泛应用于橡胶工业,赋予橡胶良好的加工性能,大幅度提高橡胶的耐磨性能、强伸性能、模量和抗溶胀性能等,同时降低成本,是胶料中用量占第2位的组分(生胶用量最大)[1-3]。

在胶料加工过程中,混炼工艺至关重要。在这个过程中补强填充剂和其它配合剂混入、分散在聚合物中,各种材料产生物理和/或化学变化。胶料的传统混炼,即干法混炼,是通过补强填充剂和其它配合剂与固体生胶分批混合或连续混合来实现。但炭黑粒子由于比表面积和附聚力较大,极易团聚,很难均匀分散在橡胶基体内。此外,干法混炼还有高能耗、高污染、工作环境恶劣等缺点。

研究发现,通过对炭黑改性[4-7],并用乳液共混法制备的胶料炭黑高分散性好[8-13],同时节能减排,从根本上解决了胶料混炼过程中配合剂粉尘和材料异味造成的环境污染。本工作通过过硫酸铵氧化改性制得亲水性炭黑悬浮液,然后通过乳液共混,制备改性炭黑/天然胶乳复合材料,并探讨改性炭黑/天然胶乳复合材料的性能。

1 ·实验

1.1 原材料

炭黑N234,平均原生粒径30

nm,上海立事炭黑有限公司产品;过硫酸铵,分析纯,上海凌峰化学试剂公司产品;天然胶乳(总固含量61%,pH值10.0),泰国Tech Bee

Hang公司产品;其他助剂均由江阴海达橡塑制品有限公司提供。

1.2 改性炭黑制备

将炭黑N234与过硫酸铵饱和水溶液混合,超声波下分散反应数小时,然后过滤水洗数次,最后在80 ℃下干燥,制得亲水性改性炭黑。

1.3 试样制备

胶料配方为:天然橡胶或天然胶乳(按固含量计),100;炭黑或改性炭黑,变量;氧化锌,4;促进剂NOBS,1.4;干酪素,0.3;硫黄,1.2。

首先配制氧化锌、促进剂NOBS和干酪素混合溶液(溶剂为离子水),在1000 r·min-1下搅拌10h。同时配制炭黑水溶液,在800

r·min-1下搅拌1h。然后取天然胶乳于400

r·min-1的搅拌速度下,将助剂混合溶液和炭黑水溶液分别逐滴加入到胶乳中,分散均匀。将最终搅拌分散均匀的胶乳混合液倒在搪瓷盘中,放进烘箱,于80

℃下烘干数小时,得到胶乳干膜。胶乳干膜加硫黄是在XK-160型双辊开炼机(无锡晨光橡塑机械厂产品)上进行的,前、后辊转速比1.2∶1,混炼温度50~70

℃。

用MDR2000 型硫化仪测定混炼胶的正硫化时间(t90),混炼胶在50 t电热硫化机上于温度140℃、压力100 MPa下硫化1.5×t90,制得2

mm 厚试样。

1.4 测试分析

1.4.1 炭黑热失重(TG)分析

用TA2000型TG分析仪(美国Perkin-Elmer公司产品)测试改性炭黑和未改性炭黑的TG曲线,测试温度80~1000 ℃,升温速率10

℃·min-1,氮气气氛。

1.4.2 炭黑悬浮液分散稳定性分析

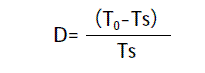

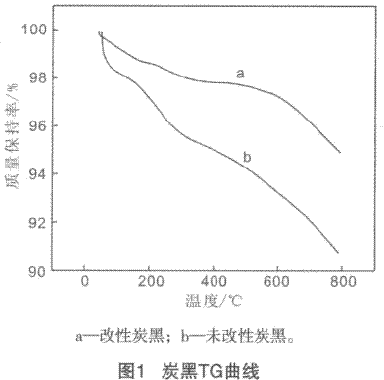

炭黑悬浮液分散稳定性以分散稳定性指数(D)表征[14]:

式中,T0为去离子水透光率,Ts为试样透光率。炭黑悬浮液自然沉降试验: 配制浓度为1g·L-1的改性炭黑和未改性炭黑去离子水溶液,超声波分散60

min后静置,然后每隔12 h取1 mL分散液,加入50 mL去离子水稀释后测D。测试时每次都从炭黑分散液液面下1.5

cm处取液体,以使各次所测得的透光率具有可比性。

透光率在754型紫外可见光分光光度计(上海分析仪器总厂产品)上测定,测试波长为450 nm,以去离子水为参比液。

1.4.3 硫化胶物理性能测试

硫化胶拉伸性能按GB/T 528测试,哑铃形试样,试样厚度为2 mm,拉伸截面宽度为6 mm,拉伸速度为500 mm·min-1;撕裂性能按GB/T

529测试,试样厚度为2 mm,拉伸速度为500 mm·min-1。

1.4.4 硫化胶扫描电子显微镜(SEM)分析

硫化胶在液氮中脆断后,用JSM 6360型SEM观察断面形貌。

2 ·结果与讨论

2.1 炭黑TG分析

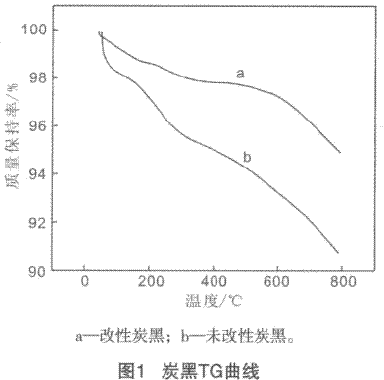

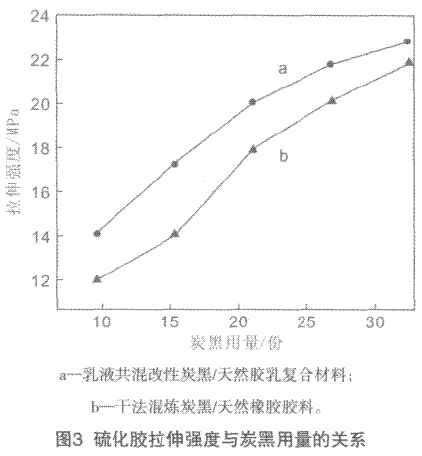

改性炭黑和未改性炭黑的TG曲线如图1所示。

可以看出:在相同温度下,改性炭黑的质量损失率比未改性炭黑大,这主要是由于改性后炭黑表面含氧基团多,升温易热解所致。

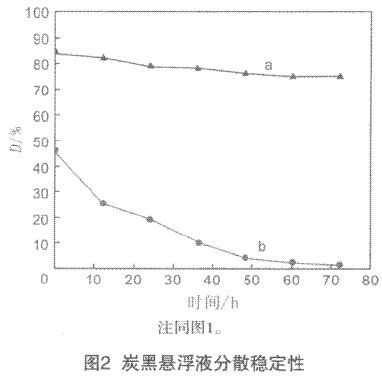

2.2 炭黑悬浮液分散稳定性分析

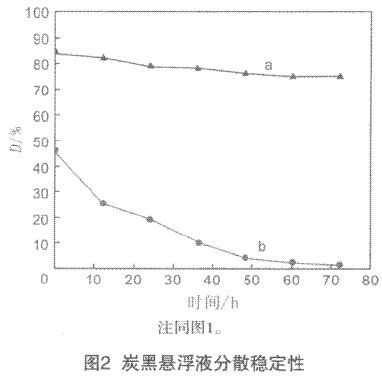

炭黑悬浮液分散稳定性如图2所示。可以看出:改性炭黑悬浮液分散稳定性明显高于未改性炭黑,这主要是由于改性炭黑表面含氧基团增多,炭黑粒子间作用力增大,炭黑聚集被抑制,炭黑在水中的分散性及分散稳定性提高。

2.3 硫化胶性能

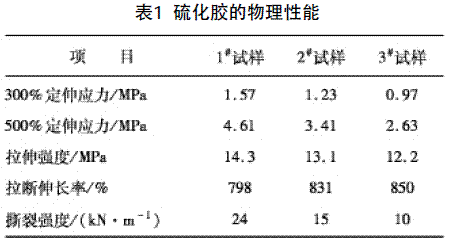

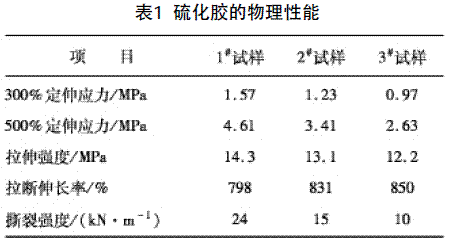

2.3.1 物理性能

硫化胶的物理性能见表1,炭黑用量为10份,1#试样为乳液共混改性炭黑/天然胶乳复合材料,2#试样为乳液共混未改性炭黑/天然胶乳复合材料,3#试样为干法混炼炭黑/天然橡胶胶料。可以看出:与干法混炼炭黑/天然橡胶胶料相比,改性炭黑/天然胶乳复合材料的物理性能提高较大,拉伸强度为由12.2

MPa增大到14.3 MPa,增幅达17%;撕裂强度由10 kN·m-1增大到24

kN·m-1,增幅达140%;300%定伸应力和500%定伸应力分别增长62%和75%,这主要是炭黑粒子在橡胶基体中的分散程度对其补强效果有重要影响。采用乳液共混,有利于提高炭黑粒子在橡胶基体中分散的均匀性,提高基体与炭黑粒子界面的相互作用,改善炭黑的补强效果,提高硫化胶的性能。

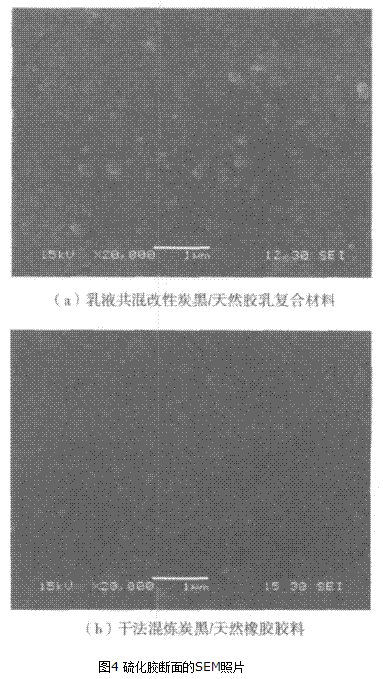

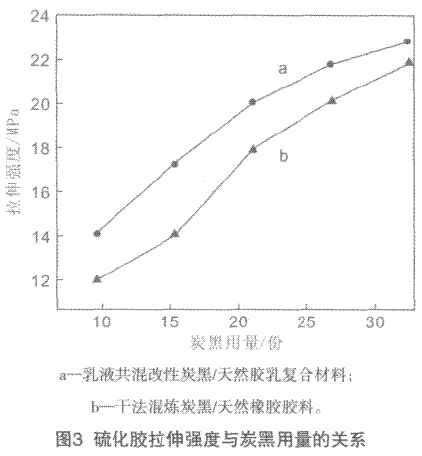

硫化胶拉伸强度与炭黑用量的关系如图3所示。可以看出:随着炭黑用量增大,干法混炼炭黑/天然橡胶胶料和乳液共混改性炭黑/天然胶乳复合材料的拉伸强度增大,这说明在一定范围内,炭黑用量越大,补强效果越好;乳液共混改性炭黑/天然胶乳复合材料的拉伸强度的增幅较干法混炼炭黑/天然橡胶胶料小,这可能是随着炭黑用量增大,炭黑在天然胶乳中分散均匀性降低,部分粒子出现聚集,降低了炭黑与基体的界面结合力,从而影响炭黑的补强效果。

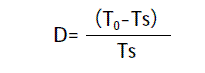

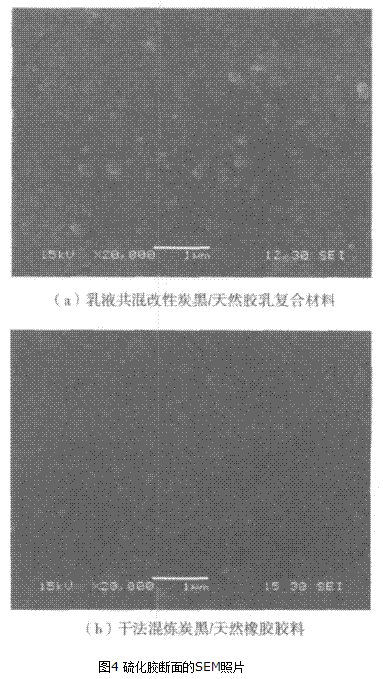

2.3.2 SEM分析

硫化胶断面的SEM照片如图4所示。可以看出:干法混炼炭黑/天然橡胶胶料的炭黑分散不均匀,局部有明显团聚现象,炭黑粒径较大;乳液共混改性炭黑/天然胶乳复合材料的炭黑在橡胶基体中分散均匀,无明显团聚现象,炭黑粒径小。可以得出:通过过硫酸铵氧化改性的炭黑粒径减小,且在橡胶基体中分散均匀;同时,因为粒径远小于橡胶交联点链段长度,可以使橡胶分子充分吸附于炭黑表面,增大了橡胶分子链与炭黑粒子间的相互作用,增强了炭黑对橡胶的补强效果。

3 ·结论

(1)采用硫酸铵氧化改性的炭黑表面亲水性含氧官能团增多,粒径减小,在水中的分散性和分散稳定性大幅提高。

(2)与采用传统干法混炼炭黑/天然橡胶胶料相比,采用乳液共混改性炭黑/天然胶乳复合材料炭黑分散粒径小且分散均匀,复合材料拉伸强度和撕裂强度显著提高。

参考文献:略