王雪飞1,2,周志诚1,周淑华1,杨 军1,张立群2(1.株洲时代新材料科技股份有限公司,湖南株洲 412007;2.北京化工大学材料科学与工程学院,北京 100029)

摘要:研究原位接枝改性炭黑补强NR的物理性能和动态力学性能,并分别采用热重分析仪、傅立叶红外光谱仪及转矩流变仪对原位接枝改性炭黑补强NR的结构进行表征和研究。结果表明,炭黑原位接枝改性后与橡胶界面的相互作用增强,硫化胶的性能提高,改性剂用量为4·5份时硫化胶的综合性能最好;改性剂与橡胶和炭黑发生了接枝反应,并参与了硫化。

关键词:NR;炭黑;原位接枝;改性

中图分类号:TQ330·38+1;TQ332文献标识码:A文章编号:1000-890X(2010)01-0005-07

炭黑作为补强剂被广泛用于改善橡胶的物理性能。但是炭黑粒子间的自聚作用较大,在橡胶基体中分散不均匀,使橡胶的性能难以较大幅度地提高。因此,国内外对炭黑的改性进行了大量的研究。在工业化上,国内外大多采用硅烷和钛酸酯等偶联剂[1-4]对炭黑进行改性。采用二硝基二胺对炭黑进行改性可使胶料的动态性能得到改善[5-8];姜其斌等[9,10]研究了不饱和羟基脂肪酸原位改性炭黑补强EPDM的性能,并采用傅立叶红外光谱(FTIR)表征不饱和羟基脂肪酸在EPDM硫化胶中的反应,采用动态热力学分析仪研究硫化胶的动态力学性能,利用扫描电子显微镜(SEM)观察炭黑在EPDM硫化胶中的表面形貌。张喜亮[11]利用马来酸酐和甲基丙烯酸等乙烯基单体固态原位接枝改性炭黑,改变了炭黑的表面结构,增强了炭黑与橡胶界面的结合力,改善了橡胶的性能。Klasek

A等[12]研究了几种新型不含亚硝基的偶联剂与炭黑的偶联效果,结果表明,加入这类偶联剂能使硫化胶的抗撕裂性能、动态力学性能以及抗压缩永久变形能力得到显著的改善。

炭黑原位接枝技术是以双亲活性的有机分子作为改性剂,在一定温度的混炼条件下,借助硫化助剂的参与,一方面与炭黑表面的官能团发生反应,另一方面与橡胶分子链上的双键等官能团发生接枝反应,完成整个原位接枝反应过程[13]。前期工作已对炭黑原位接枝技术的性能及其应用进行了初步研究[14,15]。

本工作研究改性剂用量对NR硫化胶物理性能和动态力学性能的影响,并采用热重(TG)分析仪和FTIR仪等对原位接枝改性炭黑补强NR的结构进行表征;采用转矩流变仪研究炭黑原位接枝改性材料的流变性能,分别考察在混炼和硫化阶段改性剂与橡胶和炭黑的相互作用。

1 实验

1·1 主要原材料

NR,牌号SMR5,马来西亚产品;高耐磨炭黑,天津海豚炭黑有限公司产品;7-巯丙基三甲氧基硅烷(改性剂),武汉天目科技发展有限公司产品;不溶性硫黄,牌号IS-HS-7020,上海京海化工有限公司产品。

1·2 基本配方

NR 100,炭黑N330 30,氧化锌 10,硬脂酸 2,防老剂RD 1·5,防老剂4010NA 1·5,不溶性硫黄IS-HS-7020 2·6,促进剂NOBS 1·3,促进剂D 0·5,改性剂 变量。

1·3 试样制备

改性前胶料采用常规混炼工艺,加料顺序为:生胶→活性剂、防老剂→炭黑→硫黄、促进剂→薄通→下片。

原位接枝改性工艺:先在高温开炼机上完成生胶、炭黑与改性剂的原位接枝反应过程,然后在普通开炼机上按顺序加入活性剂、防老剂、硫黄和促进剂等。具体改性工艺见文献[13]。

试样在平板硫化机上硫化,硫化条件为150℃/28 MPa×15 min。

1·4 测试分析

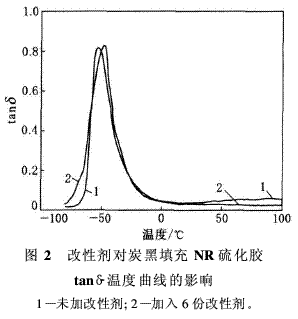

(1)溶胀指数

将试样放入30℃的甲苯中浸泡4 h,溶胀后与溶胀前试样的质量之比即为溶胀指数。溶胀指数按HG/T 3870—2006进行测试。

(2)结合橡胶含量[16]

先将混炼后室温下放置至少一周的混炼胶剪成约1 mm3的小碎块,精确称量0·2 g封包于已知质量的清洁金属不锈钢网中,然后浸于25

mL甲苯中室温下浸泡7 d,其中3 d后更换溶剂一次。取出不锈钢网(连同橡胶)在室温下干燥24h,然后在105℃下真空干燥24

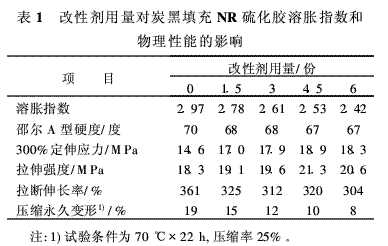

h,称其质量。结合橡胶质量分数按下式计算:

(3)动态力学性能

动态力学性能采用美国Rheometric

Scienti-fic公司生产的DMTA-Ⅳ型动态热力学分析仪测试,测试条件为:拉伸模式,温度范围 -80~+100℃,升温速率 2℃·min-1,频率 2

Hz,气氛 空气。

(4)TG分析

采用德国耐驰公司生产的TG209C型热分析仪进行TG分析,测试条件为:升温速率 20℃·min-1,温度范围 室温~800℃,气氛 氮气。试验前在丙酮中抽提48

h,然后在真空干燥箱中于80℃下烘干l h。

(5)FTIR分析

采用北京第二光学仪器厂生产的WQF-410型FTIR仪进行FTIR分析。将0·2 mm×0·2mm×0·2 mm的混炼胶试样在丙酮中抽提48

h,然后在真空干燥箱中于80℃下烘干l h,再在450~500℃下裂解,冷却至常温,残留物涂膜用于FTIR分析。

(6)混炼胶流变性能

称取经混炼均匀并予以停放的65

g混炼胶试样,在Brabender转矩流变仪上测试不同混炼温度下的转矩(M)-时间(t)曲线,压砣压力为5kg,从压砣压下时开始记录转矩,胶料的温度由密炼室底部的热电偶测量,混炼时间为20

min,转子转速为35 r·min-1。

(7)其它性能

其它性能均按相应的国家标准进行测试。

2 结果与讨论

2·1 溶胀指数和物理性能

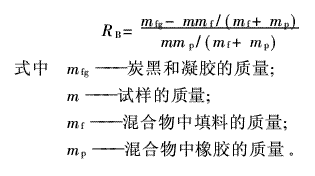

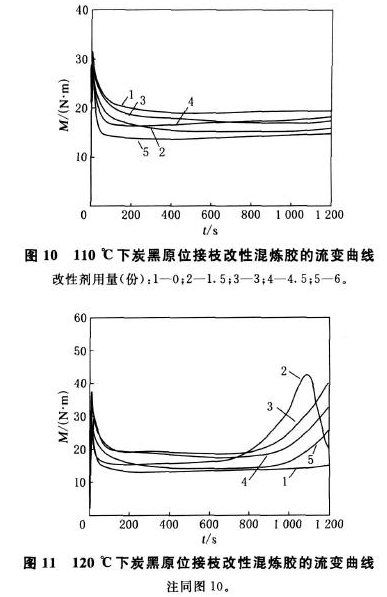

改性剂用量对炭黑填充NR硫化胶溶胀指数和物理性能的影响如表1所示。

从表1可以看出,经炭黑原位接枝改性后,硫化胶的溶胀指数减小,说明交联密度增大;硫化胶的300%定伸应力和拉伸强度增大,压缩永久变形明显减小。当改性剂用量为4·5份时,硫化胶的综合性能最好。

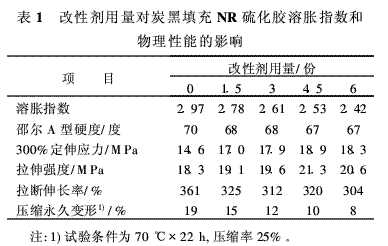

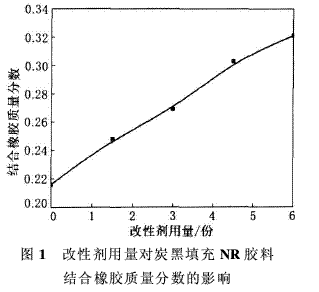

2·2 结合橡胶含量

通常用结合橡胶含量来表征炭黑补强能力[17]。改性剂用量对炭黑填充NR胶料结合橡胶质量分数的影响如图1所示。

从图1可以看出,经炭黑原位接枝改性后,炭黑与橡胶间的结合橡胶质量分数增大;改性剂用量越大,结合橡胶质量分数越高。这说明通过原位接枝反应,使炭黑与橡胶界面的相互作用增强,胶料性能提高。

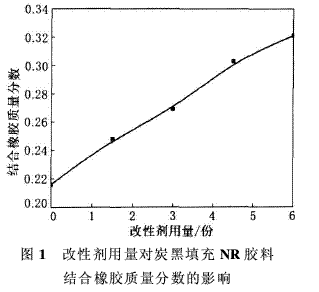

2·3 动态力学性能

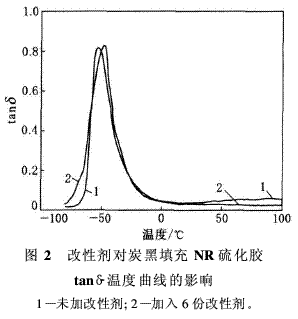

改性剂对炭黑填充NR硫化胶损耗因子(tanδ)-温度曲线的影响如图2所示。

从图2可以看出,在-100~+100℃区间有一个转变区域对应于橡胶的玻璃化温度,改性剂的加入使转变区域向高温方向移动。

改性剂用量分别为0,1·5,3,4·5和6份时,炭黑填充NR硫化胶60℃下的tanδ值分别为0·052 2,0·046 4,0·038 9,0·037

7和0·026

0。可以看出,随着改性剂用量的增大,NR硫化胶的tanδ值减小。硫化胶60℃下的tanδ值决定了橡胶在使用过程中的内耗大小和温升的快慢,tanδ值小有利于降低生热和延长疲劳寿命。

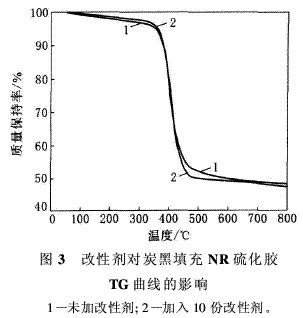

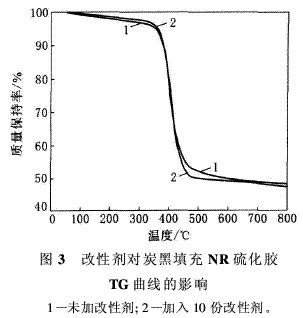

2·4 TG分析

有机小分子可与炭黑发生原位接枝反应。为了证明有机小分子的接枝,对材料在氮气环境下进行了TG分析,结果如图3所示。为保证试验的精度,试验配方中不加防老剂,炭黑N330用量增大至100份,改性剂用量增大至10份,其它组分及用量不变。

一般认为,原位接枝改性炭黑填充NR硫化胶由于体系中共交联了改性剂,在加热条件下,有机单体和聚合物会分解,改性胶料的质量损失率大于未改性胶料。本研究胶料经过抽提,除去了未反应完的改性剂及其它小分子。从图3可以看出,从室温升至800℃时,未改性胶料的质量损失率约为51·66%,这部分损失主要是由橡胶和炭黑表面挥发分的质量损失所致;而改性胶料的质量损失率约为52·47%。可以看出,原位接枝改性胶料的质量损失大于未改性胶料,增加的这部分损失是由于橡胶和炭黑与改性剂发生接枝生成了接枝物使质量损失增大所致。

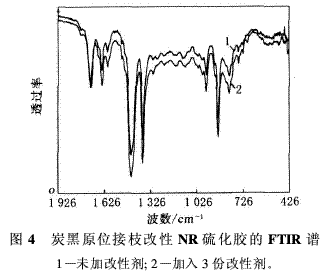

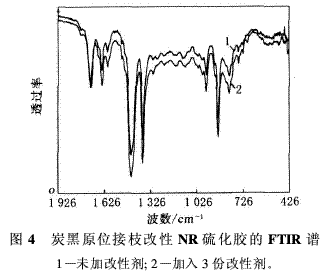

2·5 FTIR分析

对炭黑原位接枝改性NR的硫化胶进行了FTIR分析,结果如图4所示。

从图4可以看出,1 539

cm-1处附近出现一个弱的吸收谱带,为酰胺的特征吸收谱带,说明在硫化过程中,改性剂中的氨基参与了反应。698cm-1吸收峰为Si—O—Si的对称弯曲振动,1

078cm-1吸收峰为Si—O键的非对称伸缩振动,1

099cm-1吸收峰为乙氧基的特征峰,这些特征峰的出现是由于改性剂的加入所引起,从而说明改性剂确实参与了硫化反应。

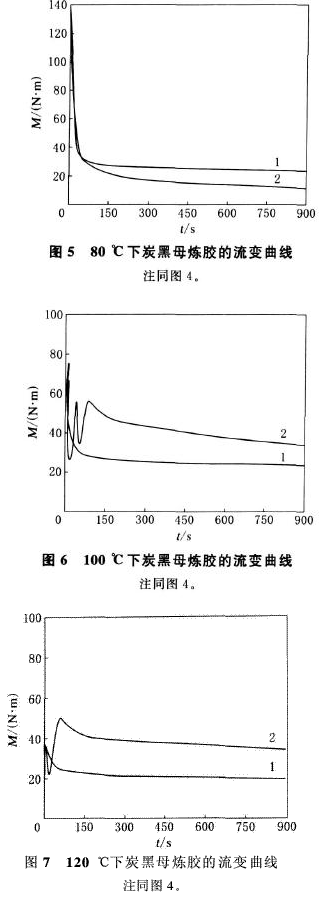

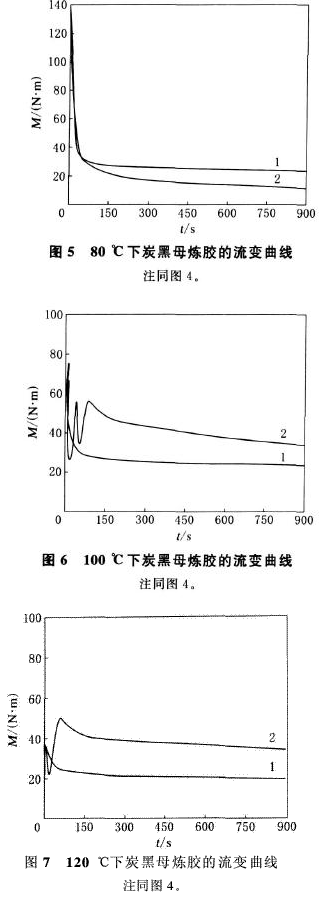

2·6 流变性能

2·6·1 母炼胶

为了分析橡胶和炭黑与改性剂之间的相互作用,分别对未加及加入改性剂的炭黑母炼胶进行了Brabender流变试验,考察了胶料加工过程中转矩随温度和时间的变化。图5~7所示分别为80,100和120℃恒定温度下未加改性剂和加入3份改性剂的炭黑母炼胶转矩随时间的变化曲线。

母炼胶预先在室温下采用开炼机混炼均匀,并经过一定时间的停放。胶料的转矩变化主要是由NR大分子链、炭黑与改性剂相互之间的化学反应所造成。从图5~7可以看出,在较低温度(如80℃)下,随着时间的延长,胶料的转矩持续下降至恒定,加入改性剂的炭黑母炼胶的转矩比未加改性剂的炭黑母炼胶更低,说明此时改性剂只起到增塑作用,未见到明显的化学反应发生。而在较高温度(如100℃)下,加入改性剂的胶料40

s左右出现一转矩峰,转矩显著增大,说明此时改性剂与炭黑发生了接枝反应,从而引起温度和转矩的强烈变化。在更高温度(120℃)下,加入改性剂的胶料转矩峰出现更早,且转矩稳定后比未加改性剂的胶料更高,说明化学反应更加剧烈。

试验表明,在橡胶的混炼阶段,改性剂确实与炭黑发生了接枝反应,反应发生需要达到一定的温度(约为100℃)。另一方面,在一定的温度范围内,温度越高,炭黑与改性剂的接枝反应越早发生,且反应更加剧烈。

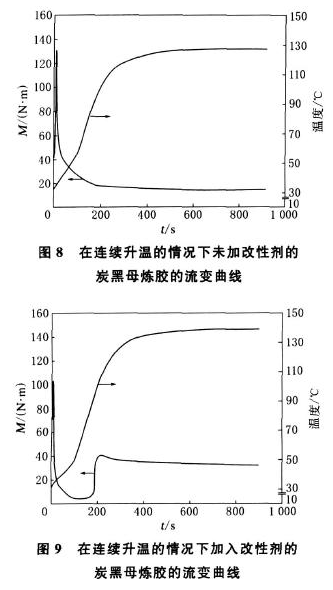

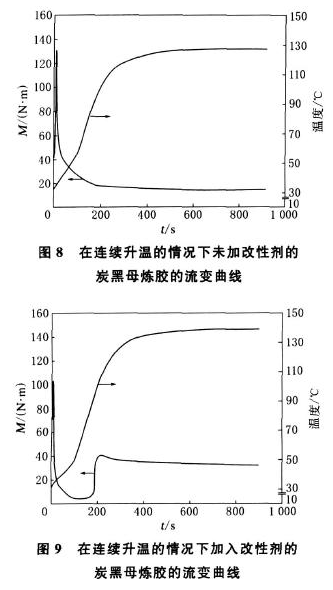

未加与加入3份改性剂的炭黑母炼胶在连续升温的情况下转矩随时间的变化曲线分别如图8和9所示。

从图9可以看出,加入改性剂的炭黑母炼胶约在180

s时转矩明显增大,该突变点所对应的胶料温度为90~95℃,这一温度为改性剂与炭黑发生接枝反应的实际起始温度,胶料需达到此温度时接枝反应才能发生。

2·6·2 混炼胶

根据Goodrich和Porter等关于密炼机混炼的理论,Dohezal P

T等[18]研究认为,将混炼胶静置一段时间后加入到Brabender密封室中,由于胶料的压缩、分散,转矩逐渐下降,直到最小转矩,随着化学交联反应的发生,线形分子转变为三维网状结构,粘度升高,抗剪切力随之增大;与此同时,由于交联反应热的生成和摩擦生热的加剧,胶料温度明显升高,转矩增大到峰值后又迅速下降,之后趋于平衡;继续混炼,三维胶料网络结构被剪切断裂而均匀分散,转矩随之下降。

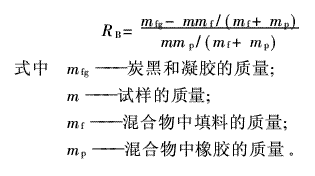

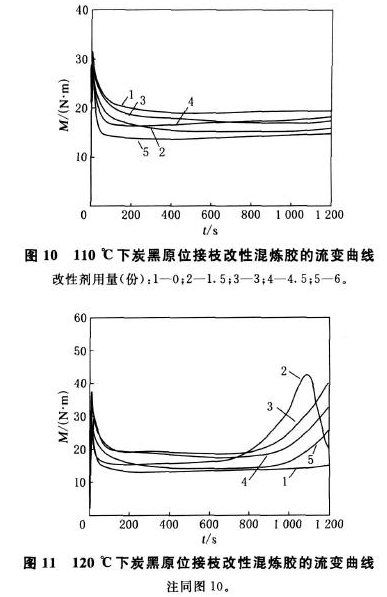

采用Brabender转矩流变仪研究NR在加工过程中转矩随温度和时间的变化,可以更全面地表征改性剂原位化学反应对炭黑填充NR的混炼特性的影响。图10和11所示分别为110和120℃下炭黑原位接枝改性混炼胶的流变曲线。混炼胶同样预先在室温下采用开炼机混炼均匀,并经过一定时间的停放。

从图10和11可以看出,前期的转矩变化一方面是由于胶料在加料和温度传递至均匀时所造成;另一方面,可能是炭黑与改性剂之间发生了接枝反应。而后期的转矩变化主要是硫化反应所引起。在110℃下前期转矩变化不明显,而硫化转矩峰也没有出现,说明炭黑与改性剂几乎不发生反应。随着时间的延长,胶料的升温平衡以及摩擦生热使混炼胶的转矩在一定时间后下降到一个恒定值;当密炼室温度升高到120℃时,后期混炼胶的化学交联反应已经有了发展的可能,硫化转矩峰开始出现。在120℃下,加改性剂的胶料后期转矩随着时间的延长而逐渐增大,但达到峰值的时间很长,改性胶料比未改性胶料更早出现硫化转矩峰,未进行炭黑改性混炼胶甚至到1

200 s仍未看到起硫,其中加入1·5份改性剂的胶料甚至在1 100 s附近已经达到峰值,说明改性剂参与了硫化反应。

由于所加入的改性剂在低温下没有发生化学反应,只起到类似增塑剂的作用,使混炼胶的转矩比未加改性剂的更低。当温度升高到120℃时,一方面体系中炭黑与改性剂发生了接枝反应,另一方面炭黑和改性剂与橡胶发生了化学交联反应,其对转矩的影响超过了温度的影响及改性剂增塑作用的影响,不仅在初期出现转矩的明显波动,而且出现了硫化转矩峰。从流变曲线上可以观察到,含改性剂的胶料转矩上升时间比未加改性剂的胶料提前,说明改性剂参与了胶料中的化学反应,并且化学交联作用超过了改性剂的增塑作用,因此使胶料的转矩增大。这种改性剂在体系中改变了胶料的网络结构,不再仅用于改善胶料的加工性能和分散性能,而是起到了共交联的作用。

3 结论

(1)经原位接枝改性后的炭黑与橡胶界面的相互作用增强,硫化胶的性能提高,压缩永久变形明显减小,60℃下的tanδ值减小;当加入4·5份改性剂时,硫化胶的综合性能最好。

(2)改性剂与橡胶和炭黑发生了接枝反应,并参与了硫化反应。在一定温度范围内,混炼温度越高,炭黑与改性剂的接枝反应发生越早。

(3)低温下改性剂的作用相当于增塑剂,没有发生化学反应;混炼阶段需要达到一定的温度改性剂才能与炭黑发生接枝反应,炭黑原位接枝反应的温度为90~95℃。

参考文献:

[1]宁凯军,贾德民,胡国栋.Si69对炭黑增强NR/BR/NBR共混物性能的影响[J].合成橡胶工业,2001,24(4):222-224.

[2]谢富霞,李拥军,李吉宏,等.硅烷改性炭黑对胶料性能的影响[J].特种橡胶制品,1995,16(5):15-17.

[3] Wang W D,Donner A V.Study of surface activity of carbonblack by inverse gas chromatography.Part V.Modification ofcarbon black surface by silane[J].Kautschuk Gummi Kunst-stoffe,1994,47(7):493.

[4]郭云亮,张涑戎,李立平.偶联剂的种类和特点及应用[J].橡胶工业,2003,50(11):692-696.

[5] Yamaguchi T,Kurimoto I,Nagasaki H,et al.Coupling agentimproves properties[J].Rubber World,1989,199(5):30-38.

[6] Inui Naoki,Nagasaki Hideo,Yachigo Shinichi.Rubber com-position having excellent dynamic properties[P].USA:USP5 109 055,1992-04-28.

[7]谢富霞,李拥军,李吉宏,等.偶联剂改性炭黑对橡胶性能的影响[J].橡胶工业,1996,43(6):335-338.

[8]谢富霞,李拥军,李吉宏.新型偶联剂对橡胶力学性能的影响[J].弹性体,1996,6(2):30-32.

[9]姜其斌,贾德民,杨 军.不饱和羟基脂肪酸原位改性炭黑补强三元乙丙橡胶的性能[J].弹性体,2004,14(2):25-29.

[10]姜其斌,贾德民,杨 军.不饱和羟基脂肪酸原位改性炭黑补强EPDM的结构和形态[J].弹性体,2004,14(3):18-22.

[11]张喜亮.乙烯基单体接枝改性炭黑的结构对橡胶性能的影响的研究及碳纳米层片的发现[D].广州:华南理工大学,2001.

[12] Klasek A,Spacek J,Curik R,et al.Efficiency of some novelcarbon black/rubber coupling agents[J].Journal of AppliedPolymer Science,1996,61(7):1 137-1 146.

[13]杨 军,王雪飞,黄良平,等.通用炼胶设备原位接枝改性橡胶的制备方法及其改性剂[P].中国:CN

200510031273.3,2005-09-14.

[14]王雪飞,张立群,杨 军.原位接枝改性炭黑补强NR在轴箱弹簧中的应用[J].橡胶工业,2007,54(5):292-294.

[15]王雪飞,杨 军.炭黑/白炭黑原位接枝技术对橡胶力学性能的影响[A].2005全国高分子学术论文报告会论文集[C].北京:中国化学会,2005:1

527.[16] Siegfried Woff,Wang M J,Ewe-Hong Tan.Filler-elastomerinteractions.

PartⅦ. Study on bound rubber[J]. RubberChemistry and Technology,1993,66(2):163-177.

[17]杨清芝.现代橡胶工艺学[M].北京:中国石化出版社,1997:194.

[18] Dohezal P T,Johnson P S.Contribution of power profiles tomixing efficiency[J].Rubber Chemistry and Technology,1980,53(2):252-269.