刘玉鹏,杜爱华,刘付永,姚 薇,黄宝琛(青岛科技大学橡塑材料与工程教育部重点实验室,山东青岛266042)

摘 要:研究了炭黑种类及用量对CR/TPI并用胶的影响。结果表明:随着炭黑粒径的增大,混炼胶焦烧时间有增大的趋势,正硫化时间也随之延长;硫化胶交联程度降低;硫化胶的拉伸强度、断裂伸长率、压缩生热温升、屈挠性能和炭黑分散度随之降低;常温下回弹性能、磨耗性能提高;硫化胶的老化性能略有提高。添加炭黑N330硫化胶的综合性能最好。随着炭黑N330用量的增加,硫化胶拉伸强度先增大后减少,炭黑40份左右达到最大值,断裂伸长率减少,磨耗性能和屈挠性能降低,压缩生热温升、邵尔A硬度增大,常温下回弹性能提高。

关键词:炭黑;氯丁橡胶;反式-1,4-聚异戊二烯;硫化特性;物理机械性能

中图分类号:TQ330.38+1文献标识码:A文章编号:1005-3174(2006)06-0010-04

氯丁橡胶(CR)分子以反式-1,4结构为主,具有规整的分子排列和可逆的结晶性能;且由于分子链双键碳上所连氯的共轭效应和诱导效应,使双键和氯的反应活性降低,不易发生化学反应,用CR制成的橡胶制品具有良好的稳定性和耐老化性。另外,氯丁橡胶还具有良好的耐屈挠性,故被广泛应用于制造铁路轨枕垫、桥梁支座和伸缩缝、矿井升降车和油槽基础的支撑垫及车辆悬挂系统的空气弹簧等[1,2]。CR中并用反式-1,4-聚异戊二烯(TPI)后,屈挠性能得到大幅提高[3]。炭黑是橡胶工业中最重要的补强性填料,炭黑性能对填充聚合物体系的加工性能和成品性能具有决定性的影响。本实验选择了橡胶工业中几种常用的炭黑,考察了它们对CR/TPI并用胶性能的影响。

1 实验部分

1.1 原材料

CR(Baypren 100):德国Bayer公司产品;TPI:实验室自制,用负载钛体系催化异戊二烯本体沉淀聚合法在100

L聚合釜中合成,反式-1,4-结构摩尔分数大于98%,用氢气作为链转移剂调节分子量;炭黑:德固萨化学有限公司;其它原材料均为市售工业品。

1.2 基本配方(质量份)

CR 90, TPI 10,高活性MgO 4, ZnO 5,HVA-2 1,硬脂酸0.5,DOP 10,微晶石蜡1.5,防OD 3,促进剂TMTD

1.3,炭黑变量。

1.3 仪器和设备

XK-160开炼机:上海橡胶机械厂产品;GT-M2000-A型无转子硫化仪:台湾高铁科技股份有限公司产品;HS50~1000(TON)热压成型机:佳鑫电子设备科技(深圳)有限公司产品;AT-7000M电子拉力实验机:台湾高铁科技股份有限公司产品;GT-7011D屈挠试验机:台湾高铁科技股份有限公司产品;401A型老化实验箱:上海实验仪器总厂产品。

1.4 试样制备

(1)开炼机混炼工艺:将CR与TPI混炼薄通10次高活性MgO、硬脂酸、微晶石蜡、防老剂炭黑DOP硫化剂、促进剂左右3/4割刀各3次薄通5次下片。

(2)硫化:按硫化仪测定的正硫化时间(tc90)在平板硫化机上于150℃下硫化制备试样,硫化压力为12~15 MPa。

1.5 性能测试

拉伸性能按GB/T528—1992测试;撕裂强度按GB/T529—1999测试,采用直角型试样;邵尔A型硬度按GB/T531—1999测试;热空气老化性能按GB/T3512—2001测试;屈挠龟裂性能按GB/T13934—1992测试,采用半圆形断面试样;压缩永久变形按GB/T7759—1996测定,A型试样,70℃×24

h,压缩率25%;磨耗性能按照DIN-53516 (the German Institute for

Standardiza-tion)测试;炭黑分散性能按照ASTM2633测试。

2 结果与讨论

2.1 不同种类炭黑对并用胶性能的影响

2.1.1 混炼胶的硫化特性

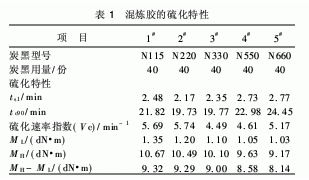

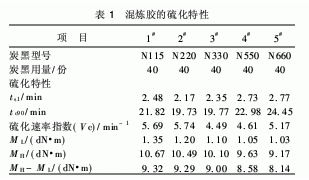

加入不同种类炭黑的各配方其混炼胶的硫化特性见表1。

由表1可知,在CR/TPI并用胶中,从2#到5#,随着炭黑粒径的增大,焦烧时间有增大的趋势,正硫化时间也随之延长;最低转距和最高转距以及MH-ML随之减少,说明粒径大的炭黑形成炭黑凝胶的能力较弱,交联程度较低。

2.1.2 硫化胶的物理机械性能

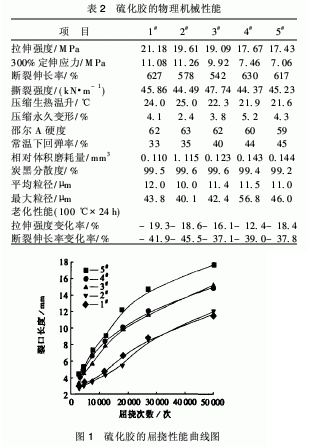

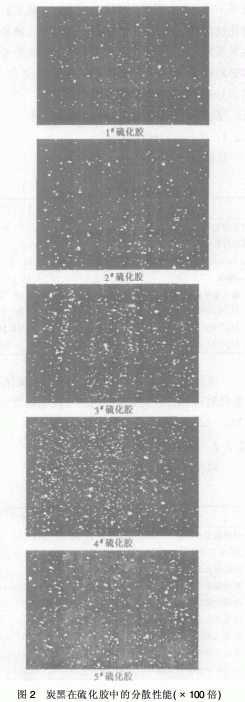

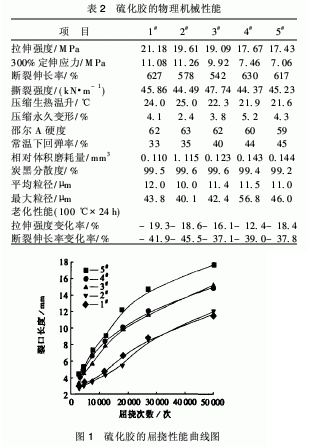

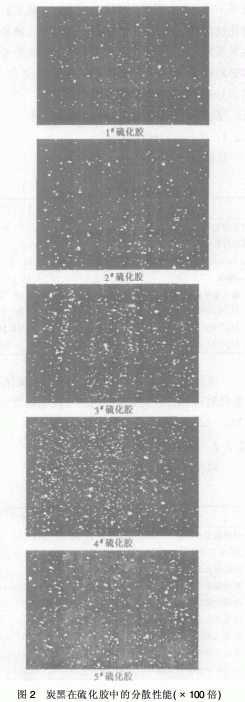

各配方胶料的物理机械性能见表2和图1。炭黑在硫化胶中的分散性能见图2。

由表2和图1可知,随着炭黑粒径的增大,硫化胶的拉伸强度、断裂伸长率、压缩生热温升、屈挠性能随之降低;邵尔A硬度有降低的趋势;常温下回弹性能和磨耗性能提高。随着炭黑粒径的增大,比表面积减少,炭黑与分子链结合程度降低,而且,炭黑粒径越大,在拉伸过程中炭黑与分子链之间越容易产生应力集中,因此,拉伸强度、断裂伸长率有降低的趋势。硫化胶老化前后的拉伸强度变化率先减少后增大,扯断伸长率变化率几乎不变,可见,随着炭黑粒径的增大,硫化胶的老化性能略有提高。由表2及图2可知,随着加入炭黑粒径的增大,硫化胶中炭黑平均粒径有增大的趋势,炭黑分散度降低。由以上分析可知,炭黑N330的综合性能最好。

2.2 炭黑N330用量对并用胶性能的影响

2.2.1 混炼胶的硫化特性

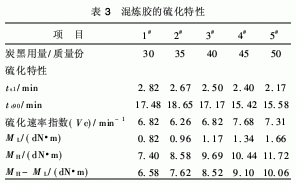

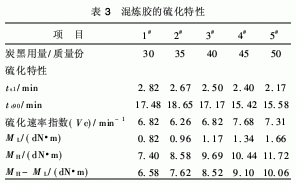

混炼胶的硫化特性见表3。

由表3可知,随着炭黑用量的增加,硫化胶的焦烧时间和正硫化时间均减少,硫化速度增大,MH-ML值增大表明硫化程度提高。

2.2.2 硫化胶的物理机械性能

硫化胶的物理机械性能见表4。

由表4和图3可知,随着炭黑N330用量的增加,拉伸强度先增大后减少,40份左右达到最大值,这是因为随着炭黑用量的增加,炭黑与分子链之间的结合强度增大,随着炭黑用量的进一步增加,炭黑用量过大,以至于拉伸过程中炭黑聚集体与高分子链之间产生应力集中,所以拉伸强度减少。随着炭黑用量的增加,断裂伸长率减少,压缩生热温升、邵尔A硬度增大,常温下回弹性能提高,磨耗性能和屈挠性能降低。

3 结 论

(1)随着炭黑粒径的增大,混炼胶焦烧时间有增大的趋势,正硫化时间也随之延长;硫化胶交联程度降低。

(2)随着炭黑粒径的增大,硫化胶的拉伸强度、断裂伸长率、压缩生热温升、屈挠性能和炭黑分散度随之降低;常温下回弹性能和磨耗性能提高;硫化胶的老化性能略有提高。炭黑N330赋予硫化胶最好的综合性能。

(3)随着炭黑N330用量的增加,硫化胶拉伸强度先增大后减少,炭黑用量40份左右达到最大值,断裂伸长率减少,磨耗性能和屈挠性能降低,压缩生热温升、邵尔A硬度增大,常温下回弹性能提高。