朱永康 (中橡集团炭黑工业研究设计院,四川自贡 643000) 编译

为了满足轮胎胎体在使用寿命期内的多种苛刻性及可翻新性,按实验室规模探索了高耐磨炭黑(HAF)的适应性。发现,与普通胎体炭黑(N660)比较,低碘HAF炭黑具有更好的耐屈挠疲劳性能———此项性能在轮胎的性能中起着至关重要的作用,能够反复弯曲、伸长、剪切而不会断裂。含新研发炭黑的胶料具有较好的弹性,因而轮胎在使用期间起因于反复挠屈的生热不会过大。含有新研发炭黑的胎体胶料模量更高,可以避免由于轮胎帘线与橡胶胶料间模量的较大差异而在帘线-橡胶界面处的大的应力集中。与常规炭黑相比,这种炭黑可赋予更好的老化物理性能保持率,而这是可翻新性所需要的。考虑到轮胎最终应用中的苛刻度范围,对三种不同的聚合物并用胶(NR,NR+BR和NR+SBR)进行了评估。除了性能方面的要求外,尚获得了这种炭黑加工方面的某些参数,例如加工安全性、更快的硫化时间。由于这种新研发的炭黑与常规HAF炭黑相比其碘值降低了,因而,原材料的成本效益比也达到了最佳状态。

相对于纤维的骨架而言,充气轮胎的橡胶外层好比是皮肉。这一骨架(即胎体)及其中的构造方式,对于确定轮胎的性能特点是至关重要的。充气轮胎内的空气压力在各个方向均相等。如果没受到胎体的支撑,轮胎较高的内压就会使橡胶的构造变形。轮胎胎体是由大量的片状挂胶经向帘线(称之为帘布层)构成的。帘布层的数量和帘线的数量则取决于轮胎的使用条件———比如载荷能力、行驶速度、允许挠度、行驶路面条件、车辆设计、乘坐舒适性、路面抓着力、胎面寿命和侧向稳定性。

具体到采用不同的胎体胶料,这要取决于应用的苛刻程度。每一种类型的轮胎,成本效益比都应该达到最佳化。高苛刻度应用要求胶料拥有更好的物理性能,如拉伸强度更高,撕裂强度更高,滞后更低等。一般说来,高苛刻度应用中天然橡胶的含量更高,而低苛刻度应用中则含有更多的合成橡胶。在高苛刻度用途中,采用补强性能更好的炭黑(胎面炭黑);而在低苛刻度用途通常则采用N660炭黑。由于子午线轮胎的发展势头增长较大,人们对各种轮胎胶料的性能要求,比起对斜交轮胎胶料来更高。既然胎体胶料在对轮胎的补强贡献中扮演着重要的角色,就必须改进配合以便适应多方面的苛刻条件。

本工作的目的在于,应用新研发的粒径比常规胎体炭黑(N660)更小而补强作用适中的N330炭黑。在考虑最终产品要求的苛刻度时,通过将不同聚合物并用胶(NR,NR+BR和NR+SBR)内的碘值由84mg/g(N330)降低至58mg/g,研究了对诸如胎体胶料的屈挠疲劳、生热等价格/性能参数的评估情况。

1 实验部分

按照ASTM标准试验方法表征了6种炭黑(CB1~CB6)的物理化学性能。表1示出了所有这些炭黑的主要性能以及进行分析所使用的试验方法。根据现用的普通胎体胶料配方及可获得的文献来选择配方,具体取决于最终使用的要求。配方的细节和混炼条件详见表2。混炼的两个阶段(母炼和终炼)采用的是1.5L密炼机,最终出片则用双辊开炼机来进行。

胶料的硫化是依照ASTM

D412,采用尺寸为152×152×1.90mm的硬铬模具,胶料于室温(23±3℃)下冷却8h后在180t的硫化机上进行。以下是表征炭黑和硫化橡胶的物理化学特性及胶料性能所采用的设备:OAN/COAN(吸油值/压缩吸油值),布拉本德E型吸油值机(德国制造),配备有卢森堡Hitec公司的DADS软件;N2SA(氮表面积),美国Quanachrome公司制造;聚集体尺寸,

Bi-DCP仪器,美国布鲁克海文仪器公司产品;着色强度,德国制造的Erichsen着色力试验机;门尼粘度,美国阿尔法技术公司生产的MV2000型门尼粘度计;流变仪,美国阿尔法技术公司生产的MDR2000型流变仪;拉伸强度,Zwick

Z010拉伸试验机(德国制造);回弹性,Zwick

Z5109回弹计(德国制造);不同温度下的生热,固特里奇Ⅱ型屈挠试验机;疲劳断裂,孟山都(Monsando)公司生产的疲劳断裂试验机。

2 结果与讨论

这6种炭黑胶体性质的测试结果汇总于表1。从该表中可以看出,CB6是N660炭黑,CB1~CB5则属于N330炭黑系列,其碘值在58

~84mg/g之间变化。所有HAF炭黑的着色力几乎都处于同一范围内,这表明了其聚集体尺寸的一致性。OAN和COAN则均处于ASTM标准规定的范围内。后面将对这些结果展开详细的讨论。

炭黑中聚集体的尺寸,可以通过许多测定方法来进行理解,比如吸碘值(ASTM D1510),氮表面积(ASTM

D6556)、CTAB表面积测定(ASTMD3765),聚集体尺寸分析(激光聚集体尺寸分析仪),以及着色强度(ASTM D3265)。

2.1 吸碘值(IAN)

吸碘值(IAN)用来度量一定质量的炭黑表面积上从碘化钾溶液中吸附的碘量(以mg/g炭黑来表示)。吸碘值是描述不同炭黑的表面积的主要指标。在本研究中,不同HAF炭黑的吸碘值在58

~ 84mg/g之间, N660炭黑的吸碘值为36.2mg/g。

2.2 氮表面积(N2SA)

氮表面积是可在一定质量的炭黑上吸附而形成一个单层的氮量的量度指标。与高表面积相伴的是高度的补强作用和高表面能,然而其代价是分散、加工更困难,滞后增加。HAF炭黑的氮表面积在69~77

m2/g之间波动。我们注意到一个有趣的现象:虽然CB1的碘值非常低(58.5),但是其氮表面积却相当高,这显示了它的高表面活性。

2.3 聚集体尺寸

熔结的炭黑粒子簇构成聚集体。聚集体的分布和平均聚集体尺寸,对决定某一炭黑品种在橡胶配方中的效能起着主要的作用。较小的聚集体尺寸可产生高补强作用,但随之而来的是分散困难,回弹性降低。鉴于聚集体尺寸或表面积是决定补强的根本因素,在获得一定程度的补强作用而又不影响诸如拉伸强度和撕裂强度等重要性能的基础上,研发了聚集体尺寸比HAF炭黑更大的炭黑。在本研究中,新研发的CB1炭黑的平均聚集体尺寸(d50)与常规HAF炭黑(68~75nm)相比,聚集体尺寸相对较大(81nm),与N660炭黑(190

nm)相比则更小。

2.4 CTAB表面积

CTAB表面积试验的设计,旨在克服碘值和氮表面积试验遇到的问题———要吸附的分子溴化十六烷基三甲胺分子远比氮分子大,同时它也是很有效的润湿剂。正如S.S.You和S.K.Chor所观察到的那样,本研究表明了CTAB表面积与聚集体的分布一致。

本研究采用的胶料配方和混炼顺序分别示于表2和表3。

3 胶料性能

为了对胎体炭黑胶料进行评估,所有的HAF炭黑(CB1~CB2)及N660(CB6)均考虑了如下性能。

3.1 流变性能

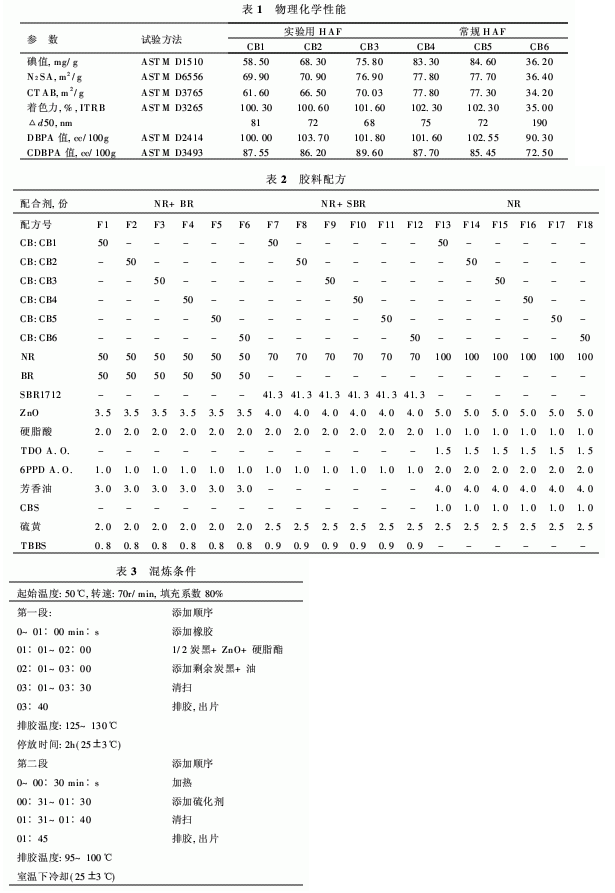

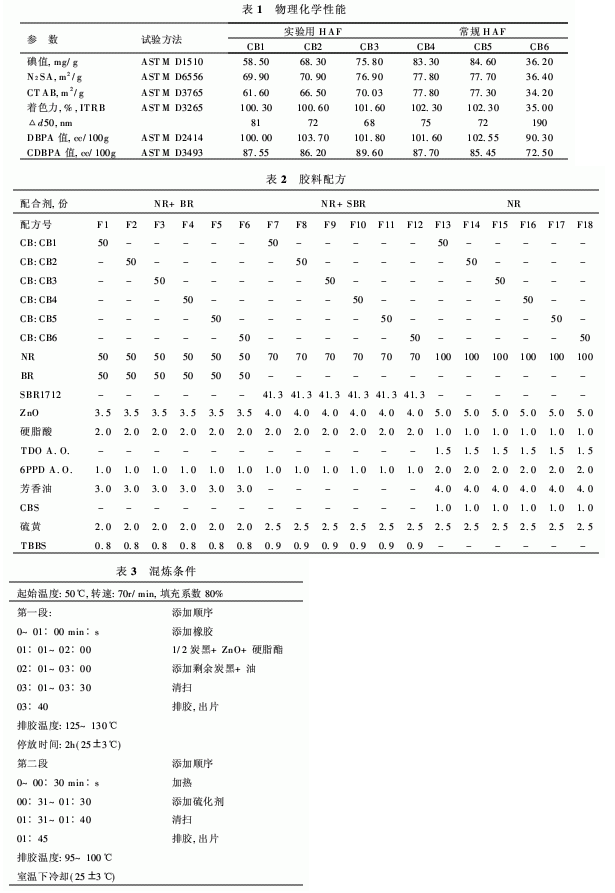

在下游工序(如挤出和压延)中,流变性能(图1)如t5、t35和t90对决定橡胶胶料的加工起着主要作用。因此,必须有更好的焦烧安全性(t5和t35)。为了提高生产率,就需要使胶料的硫化更快些,即缩短t90。如图1所示,CB1实验炭黑满足了这样的需要。

3.2 定伸应力

定伸应力表示把试样片拉伸至一定伸长每单位横截面所需的力。胶料的定伸应力取决于交联程度。当其他变量保持恒定不变时,填料结构(主要是一次结构和二次结构)对交联起着决定性的作用。OAN表示一次结构和二次结构,而COAN反映的仅是一次结构,与定伸应力的相关性更强。依照ASTM

D412用Zwick拉伸试验仪进行了定伸应力试验。

胎体胶料的定伸应力或刚性必须足够高,以避免因轮胎帘布和橡胶胶料之间的模量相差大而造成帘布-橡胶界面大的应力集中。帘布与帘布挂胶间的模量差越高,帘布-橡胶界面的应力集中越大。如所预期,不管采用什么配方,HAF炭黑(无论其IAN值大小)的定伸应力都比N660炭黑品种高。

3.3 耐屈挠疲劳性

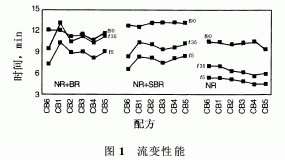

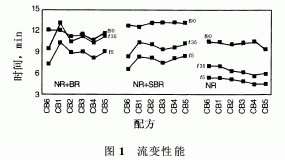

我们知道,影响胎面寿命的两个主要参数是生热和屈挠。这些性能是相互关联的,屈挠造成在轮胎胎体构件内积聚过多的热量。由于轮胎滚过路面时胎体会变形,胎体胶料必须能够反复弯曲、伸张和剪切而不会发生破裂。高里程轮胎在其使用寿命期内可以屈挠上亿次。屈挠可能招致在橡胶料内出现龟裂并扩展,在因配合剂分散不良引起的龟裂起始点尤其如此。随着轮胎的旋转,胎侧即开始发生变形;当车辆急转弯或是若车辆轮胎充气不足行驶时,这样的变形非常大。用孟山都(Monsanto)疲劳破坏测试仪来进行疲劳测试。这项试验利用没有中心切口的试样,采用孟山都公司在操作和维护手册中规定的方法进行。每种胶料测试了6件试样,取平均值。所有胶料的结果绘于图2中。从该图中观察到,实验用炭黑(CB1)在高苛刻度应用(NR配方)中,耐疲劳性优于常规的N660炭黑(CB6)。在NR胶料中,实验炭黑的屈挠疲劳提高了20%。由于更高强度下对抗疲劳性的需要,子午线化带来了有利于NR胎体胶料的变化。NR由于其固有的高生胶强度,还非常有利于子午线轮胎的成型。在结晶橡胶中,撕裂通常是以“粘-滑”的方式发生,随着力的增大直至达到迅速破坏点。按照ASTM

D624,使用C型试样来进行撕裂试验。注意到了撕裂强度与不同配方的FIFT值的良好相关性(图2、图3)。发现在试验的所有3种配方中,实验用炭黑(CB1)的撕裂强度要比CB6好,这表明了其轮胎胎体胶料的稳定性更好,尤其是在高苛刻度的应用领域。

3.4 生热

车辆行驶时轮胎的内部温度很容易达到100℃,而带束层边缘温度可能超过100℃。在如此高的温度下,不饱和弹性体发生老化相对较快,内衬层胶料的气密性会受到影响,这就使得胎体内的压力进一步增大。如此将会导致对胎体胶料的“双重攻击”。依照ASTM

D623标准方法,用固特里奇屈挠试验机对试样进行测试。测试在不同的温度(例如23℃、60℃、100℃)下进行。但是,考虑到实际的适用范围,讨论仅局限于60℃和100℃。胎体胶料在屈挠期间反复变形。当变形力被排除时,胎体胶料必须具有弹性,恢复其未变形时的形态。另外,胶料必须有足够的弹性,从而使轮胎在使用时生热不会过多。生热过多可能会降低胶料的强度,造成破裂。

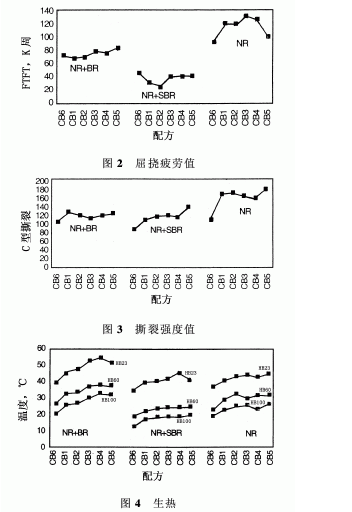

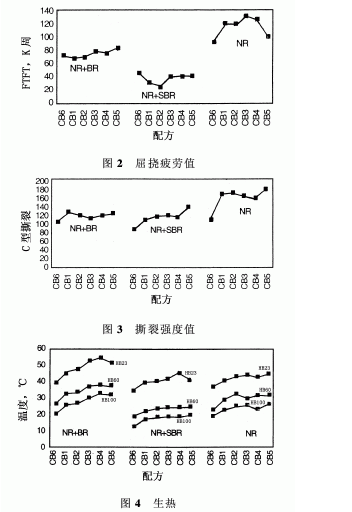

在60℃和100℃下测试时,混有实验炭黑的胶料表现出与所有试验配方中的常规炭黑相似的生热值(图4)。虽然生热直接与炭黑的表面积和填充量有关,本研究中在同等填充量下,低碘HAF炭黑(CB1和CB2)生热值,与研究的所有胶料中的N660炭黑差不多(尽管要高出4~5℃)。本工作中所覆盖的CB1~CB6的表面积范围(36~58

IAN)并没有表现出对生热的重大影响,这就表明了CB1适合用于胎体。

3.5 对轮胎帘布的粘着性

业已充分地证明,帘布与胶料间优异的粘着性极其重要,因为粘着不紧密会导致轮胎发生大的破坏。

对全部胶料均进行了粘着性试验(ASTMD4776),但由于再现性和可重复性太差,将不对试验结果加以讨论。然而,发现与常规炭黑(CB6)相比,混炼实验用炭黑(CB1)的胶料并没有恶化。

3.6 抗降解性能

轮胎在使用期间逐渐开始发热,并暴露于氧气之中。其胶料必须足以抵抗热和氧气的降解作用,这种作用最终可能造成轮胎报废。Ignatz-Hoover和To指出,胶料硫化返原是影响轮胎胎体寿命周期的主要因素。胎面剥脱或轮胎爆裂时经常看到这样的结果。在胎肩中部处出现的发热量最大,然后向下延伸进胎面/胎面基部-胎体界面,此处可能发生胎面剥脱。

考虑到胎体胶料使用寿命期内的多种苛刻性和可翻新性,老化试验在不同试验温度下(如70℃)进行24h、72h和96h。测定了诸如100%定伸应力、拉伸强度和拉断伸长率等性能。胎体胶料的老化性能非常重要,因为这将表明可翻新的程度和在延长的使用寿命期内破坏的程度。为了便于对老化性能理解和比较,将绝对值转化成了一个指标,取各个N660(CB6)胶料中未老化前的值为100。

3.7 100%定伸应力

在所有胶料中,观察到在不同的老化条件下,实验用炭黑具有更高的定伸应力保持率(图5)。HAF系列(CB1~CB5)中,在老化值的保持率方面,吸碘值的降低并未表现出任何特殊的趋势,但所有炭黑的百分保持率因配方不同而异。观察到,实验用炭黑在NR+SBR胶料中具有更高的100%定伸应力保持率,其次是在NR和NR+BR胶料中。

3.8 拉伸强度

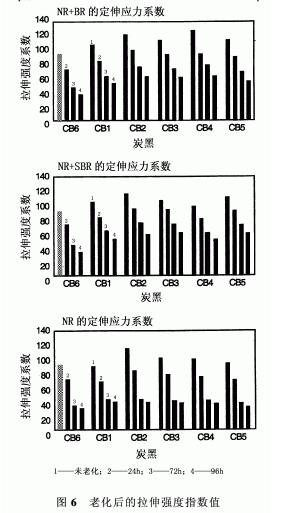

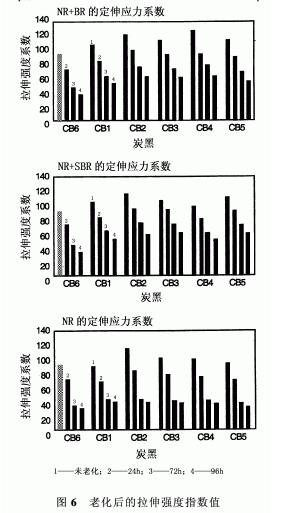

正如这个术语所意指的那样,它是交联网络在车轴拉紧状态下具有的强度。这与通过交联键和填料补强使橡胶链的强度提高有关。橡胶之中的可交联点控制着交联桥。填料补强取决于橡胶与填料间的相互作用、可湿润性、表面化学性质等。当交联网络拉伸时,如果拉力是均匀分布的(比如在多硫键或填充高表面积炭黑的场合)则拉伸强度就会提高。在同样网络中,(在热影响下)老化后,多硫键即发生断裂(桥键断裂),使得拉伸值降低。图6示意出老化前和按不同时间间隔老化后,三个配方中所有6种炭黑试样的拉伸强度指数值。对于拉伸强度指数值,注意到了与定伸应力类似的趋势。在NR+SBR和NR试验胶料中,在所有试验条件下,与N660炭黑相比,实验炭黑CB1的保持率呈现出更高的值。可能的原因也许是由于聚集体直径更小,以及实验用炭黑CB1的表面活性比常规炭黑N660更高。

3.9 伸长率

拉断伸长率的定义是交联网络伸展至破裂前的能力。它受交联键类别、密度、填料性质和其含量的支配。橡胶链的可活动性如果受到这些因素的限制,那么伸长率就会受到影响。老化过程中,无论是附加交联键的形成,或者是弱的交联键发生断裂,网络均会受到影响。业已发现,(在热影响下)老化时伸长率的变化加速。在各种物理性能当中,发现伸长率随着热量输入而呈线性变化。对于含实验用炭黑的未老化胶料,发现其拉断伸长率与N660炭黑不相上下。但是,实验用炭黑的保持百分率却更好(图7),而这对于反复翻新性是更为重要的。

4 结论

本工作的主要目标在于,为全球子午线化导致的轮胎胎体高苛刻度应用找到一种新型炭黑。在这种场合,常规胎体炭黑(N660)在包括翻新的使用条件下,具有诸如屈挠疲劳、定伸应力和老化特性保持等性能缺陷。选择N330炭黑的目的是基于技术与商业方面的原因,这种炭黑在硬质炭黑系列中具有高定伸应力。要知道炭黑的表面积还直接左右着胶料的生热,因此,为了确定对胎体胶料特有性能的影响,N330的碘值从84降低至

58。考虑到应用的苛刻度情况,在不同的聚合物并用胶内对炭黑(CB1~CB6)进行了测试。

在所有的试验胶料中,实验用炭黑(CB1)具有优于常规N660炭黑品种的焦烧安全性和硫化行为,如此将会达到更高的生产率。正如我们所需要的,该实验用炭黑的定伸应力比常规炭黑要高。在高苛刻度应用当中(NR配方中屈挠疲劳增大了20%),实验用炭黑(CB1)的耐疲劳性比常规炭黑(CB6)好。发现耐疲劳性与胶料的撕裂强度具有正相关关系。在研究的所有配方当中,低碘HAF炭黑(CB1)的生热比CB6略高(4~5℃)。实验用炭黑的粘着性能更好。老化后的应力-应变性能保持更好,清楚地证实了实验用炭黑(CB1)超乎于常规炭黑的优越性与适应性。