王军 姜治国

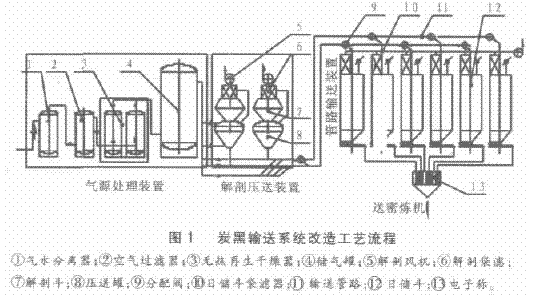

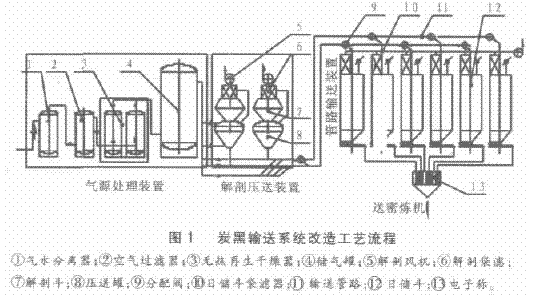

2003年底,桦林佳通轮胎公司采用德国布勒B·M公司LUID-SCHUB双管气力输送装置的制造技术,对密炼中心炭黑输送系统的气源处理装置、解剖装置、压送装置、输送装置、自控系统进行了改造。改造后的炭黑输送系统达到了同行业先进水平。炭黑输送系统改造工艺流程见图1。

一、气源处理装置

双管气力输送系统对压缩空气质量要求较高,压缩空气必须经过除尘、高效除油,再经过干燥器干燥后使纯净的压缩空气储存于储风罐待用。因改造前气源处理效果不好,压缩空气中含油、水量大,造成系统阀门、单向阀等部件堵塞,是造成系统停用的主要原因。

根据东北地区的气候条件,改造时自行设计制造了一套Φ600×1800气水分离器、Φ600×1800过滤器,压缩空气经过两台设备初级处理后进入无热再生干燥器。该无热再生干燥器选用美国纽曼泰克的产品,处理量为Q=20m3/min,露点温度-40℃,保证在冬季温度最低时能够使用。该产品配备前置过滤器、后置过滤器和自动排污阀,另外自行设计制造了一个14m3的储风罐,以满足风源的缓冲需要。经检测,处理后的风源质量满足了双管气力输送的要求。

二、解剖装置

原系统的解剖装置为小袋人工解剖,经螺旋输送器进入压送罐,环境污染大、工人劳动强度大。现炭黑选用的是1吨和0.5吨的太空包包装,原有的解剖装置已经不能满足生产的需要。此次改造选用了北京万向公司2.2m3太空包解剖斗,一次性投入炭黑量大于1吨。同时在解剖斗上预留罐装槽车接口,以便罐装炭黑的使用。

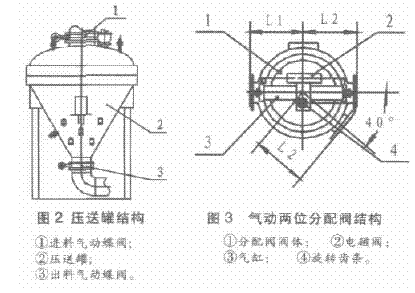

三、压送装置

原系统采用的是1.5m3的压送罐。在输送的过程中由于容积小,输送频繁。此次改造选用了德国技术生产的2.5m3压送罐,进料口采用Dn300的气动蝶阀,出料口采用Dn200的气动蝶阀,排气口为Dn80的气动蝶阀。料位计采用E+H阴差式料位计。压送罐结构见图2。

四、输送部分的改造

输送装置是此次改造的重点,主要分为4个部分。

1.管路部分

原系统可以满足5台GK270密炼机的生产需要,改造后可以满足5台GK270、3台SY410密炼机炼胶的炭黑需要。改造时将Dn125管路更换为Dn150管路,并全部更换了管路内衬,更换了旁通管路,并在旁通管路上加装了压力检测和气控截止阀;在主管路上加装了配套过滤器、单向阀、软管。

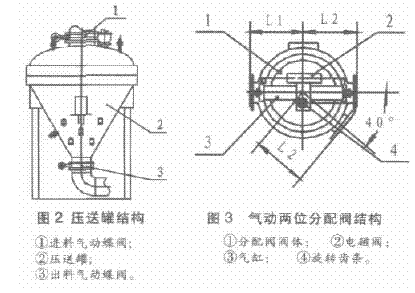

2.气动两位分配阀

气动两位分配阀的动作灵活与否将直接影响双管输送系统的可靠性。改造时选用了ZF单通道两工位分配阀,工作面衬胶,采用专用的齿条式气缸传动,二位五通电磁气控阀控制,无触点接近开关限制阀位,工作平稳可靠。气动两位分配阀结构见图3。

3.日储斗袋滤器更换

原系统日储斗上的袋滤器设计为14m2,系统运行时管路内的气体不能及时排除,曾出现袋滤器箱体膨胀的现象。改造时将日储斗上的袋滤器加大到18

m2,除尘风机选用6.3#风机,使管路内的气体能够及时排除,也保证了物料进入日储斗后残余气体能够及时排除。此次改造在原系统的基础上增加了三台SY410密炼机,输送的管路相应加长。为解决在输送的料栓过长时,料栓前后的压力差超过某一范围,旁通管里的压缩空气就自动地开启单向阀从喷嘴进入输送管道内,改造过程中将料栓切割为便于输送的长度。这样保证了输送过程的平稳进行,输送压力波动也很微小。切割料栓是自动地进行,不必设置专门的控制器。

4.管路自吹扫功能

原系统设计上有一缺陷,在输送完一罐炭黑后,第二罐接着输送,管路残留一部分炭黑。尤其在更换炭黑的品种时,有少部分的混淆,对产品的质量有一定影响。改造时增加了管路自吹扫功能,即在一罐输送完成后,程序设计上增加一步1分钟自吹扫功能,使管路内的残留炭黑吹扫干净,在输送下一个品种时物料不致于混淆。

五、控制系统

控制系统的改造包括模拟显示屏主控柜两台、1#~5#为一个主控柜,6#~8#为一个主控柜;从控柜8台,每个机台一套。原系统为在控制室操作,生产和维修很不方便。此次改造将从控柜放在机台,其优点是生产作业员在机台上就可直接操作,取消了控制室操作人员。可编程序控制器选用了日本OMRON产品,配备输送控制专用PLC软件。

六、结束语

炭黑输送系统正式投入使用后,改造达到了预期的效果。炭黑的气力输送能力在10~12t/h,输送的最大距离为240米,系统运行比较稳定。