于占昌 编译

摘要: 文中介绍了管状纳米级炭黑(CNT)在胶料中的分散状况,着重分析了CNT在混炼和挤出过程中分散的机理和评估方法。

关键词: 管状纳米级炭黑(CNT);分散;剪切应变

中图分类号:TQ 330.1+1 文献标识码:B 文章编号:1671-8232(2007)06-0031-05

0 前言

通过观察高分子体系中的纳米级材料可以发现,随着添加的填料粒度从微米级→亚微米级→纳米级的变迁,填料与高分子配合的时候,填料的聚集/分散状态对胶料的性能有极大的影响。也就是说,了解填料的分散状态并且控制其份数,对提高胶料的性能是非常重要的。在纳米材料中,引人关注的一种新材料便是管状纳米级炭黑。(以下简称为CNT)。CNT可以赋予高分子以导热性、导电性和机械强度等特性,由此,可以获得原本并不具备的优良性能。

CNT的一般形态是纳米级的一次结构体凝聚状态。将这样的凝聚体分散成一次结构是获得优异性能的关键所在。

下文将要介绍这种CNT的分散方法及其分散评价方法。

1 CNT的内聚破坏模型

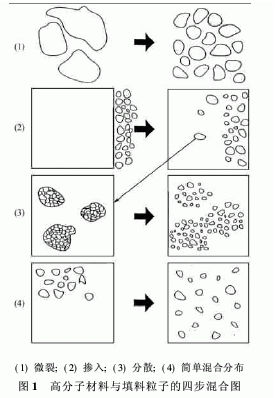

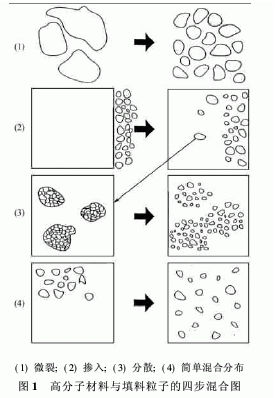

关于添加到高分子中的凝聚体在胶料的混合过程,Palmgren曾以图1中所示的具有代表性的四个阶段作了说明[1]。如果将CNT转换成Palmgren的四步分散过程,则可以作以下说明:

(1)大的凝聚体在受到冲撞或外部作用力

后,会被粉碎并细分成小的凝聚体;

(2)小的凝聚体掺混进胶料中;

(3)混入胶料中的被分散粒子受到由胶料传递的剪切力的作用进而被粉碎,凝聚状态解体。

(4)被剪切粉碎的CNT在胶料中重新分布,并扩散到胶料中。

也就是说,大致可以区分为:形成大粒径的凝聚体CNT被粉碎成小粒径的凝聚体并混入到胶料中的过程(1)和(2),以及被粉碎的多个凝聚体进一步微细化呈均匀分布的过程(3)、(4)。前者受剪切应力的影响大,而后者受剪切应变的影响大。

2 CNT在胶料中的分散评价

不管是不是纳米材料,胶料中填料的分散情况都可以使用透射电子显微镜(TEM)及扫描电子显微镜(SEM)来研究其组成形态与物理性能的关系。

TEM和SEM照片只不过局限在极其微小的范围内进行观察,只从几张TEM和SEM照片来概括整体的分散状态,多数情况下都是有问题的。另外,在填料添加量很少或裁切试片过程中填料发生脱落等情况下,都不能很好观察填料本身的粒度。

2.1 分散率(Ar)与物理性能的关系

关于以CNT为主的填料分散,对胶料采用的加工方法通常是使用具有优良混炼功效的双螺杆挤出机。众所周知,在挤出成型过程中,填料的混炼与分散状态因停留时间等挤出条件和螺杆形状等机械状况的不同,必然存在很大的差异。因此,可通过下面所列举的三方面因素分别进行定量化分析,从三者之间的相关性获得最佳的挤出加工条件。

(1)把挤出机的形状、运转条件作为剪切速度(r)和滞留时间(t)的乘积[总的剪切应变量(r·t)]进行计算。

(2)测量该胶料的体积电阻(pv),将它作为胶料的物理性能。

(3)对填料的分散状态进行定量化处理。这里,顺便说明一下(3)中分散状态定量化的方法。

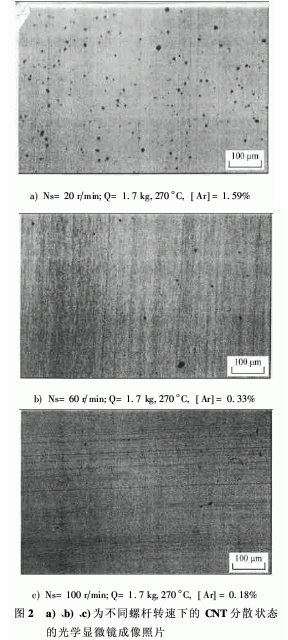

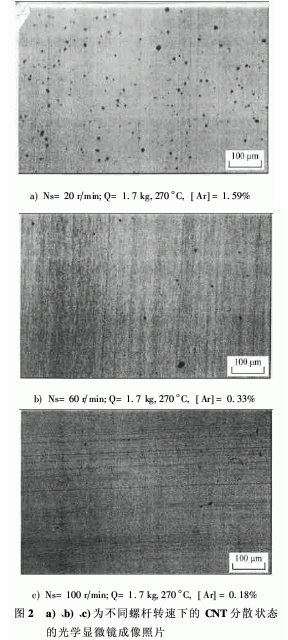

将高分子与CNT的混合胶料用超薄切片机切成几个微米厚的薄片。当确认混合胶料中CNT存在着某种取向的时候,则必须考虑切片的方向。在无规排列情况下,如果改变轴向,最好从混合胶料中相距较远的任意点裁取试片。用30倍光学变焦照相机通过显微镜将这种切片拍成照片,如图2中的黑色凝聚体即为CNT。

同时,如果观察到切片上的CNT有脱落现象,则应该采用低温(冷冻)法来切片。

对显微镜照片可以用图像解析软件,在图像中占有一定面积的析出粒子中,测定出在该观察范围内所占的分散率(Ar)(%)。粒子面积临界值的设定应根据填料颗粒大小和测定的目的来确定,即,临界最小粒子的面积因照片的放大倍率、照相机和像素、图像数据压缩率和显示器的临界的大小等不同而各异。在本实验中,粒子面积为1.3×10-1μm2,相当于显示器的一个像素的大小。

在解析过程中,样品的不均一、龟裂和有杂质等情况都不适合分散率的测定,所以,要把这些部分从观察范围内去除。通常,家用电子计算机上能用的软件,就能够满足图像解析方面的要求。

分散率(Ar)是分散程度的数量化,所以,应把(Ar)值定义为CNT的分散度。对每一种条件下混合胶料都做二十个以上点的薄切片进行测试,进而计算出分散率(Ar)。另外,随着测定次数的增加,计算的精确度亦会提高,这样,就可能通过比较该分散率(Ar)的偏差来评价CNT的分散状态(填料的扩散状态)。

图2中的注解,即表示成型加工的条件,其中[Ns](r/min)表示挤出机螺杆的转速,[Q](kg/m)则为树脂的挤出量(速度)。显然,不同条件下其分散状态,即分散率Ar各不相同。尽管添加量全都一样,凝聚体的数量和大小也都存在差异,这是因为CNT在挤出机的剪切作用下,凝聚状态被分散细微化,以至于还不到显微镜可观测到图像的下限1.3×10-1μm2的大小。也就是说,在图2中可以看到很多凝聚的未被分散的CNT残留越多,它的分散率[Ar]就越大。换句话说,分散率[Ar]越小,则表示分散得越好。

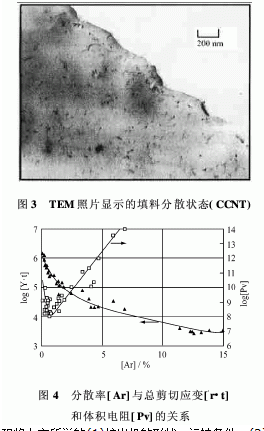

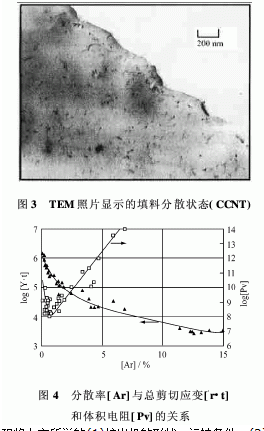

就如同在图2中所看到的一样,螺杆转速[Ns]越多,每单位材料所遭受的剪切速度[r]的值越大,越有利于分散。再则,如图2c)所示,分散率[Ar]不到0.2%,具有良好分散的样品,也可以通过TEM证实。从图3可以看到CNT的凝聚态瓦解成一次结构,也可以看到在胶料中细微分散的情况。

现将上文所说的(1)挤出机的形状、运转条件、(2)混合胶料的物理性能和(3)填料分散状态的各个参数、总剪切应变量[.r·t]、体积电阻[Pv]对分散率[Ar]作图,即得到图4。从图中可以看到,随着分散率[Ar]变小,分散状态越好,对胶料施加的总剪切应变量[.r·t]增大。即,总剪切应变量[.r·t]与分散状态有相关性。换言之,可通过改变总剪切应变量[.r·t]来控制分散状态。

同时,随着分散状态趋好,体积电阻[Pv]变小,即导电性增加。对此可以这样理解,在挤出机内,由于CNT在高分子基质中被分散,从中发现混合胶料具有导电性,即填料的凝聚体分散成细微化,从而提高了导电性。

但是,分散率如果超过某一点,体积电阻[Pv]反而显示出增大的趋势。这是因为,一旦CNT分散到熔融的高分子中,且经确定几乎不存在凝聚状态的时候,可以预料CNT凝聚体已经分散成一次结构,若再继续受到进一步的剪切作用,则会导致CNT本身被切断,致使导电性变差。如果把显示导电性较好的那一点,视作最佳分散状态的话,那么就有可能从总剪切应变量[.r·t]来预测最佳的成型条件。从凝聚体在接近观察极限时消失开始,直到CNT变成一次结构为止,假如用分散率[Ar]来评估分散状态的话,就不能用参变数来表示均匀分散(扩散状态)。为了确定是否分散到一次结构,可以根据图4所示的TEM进行观察来加以判断。至于这个一次结构的CNT是否均匀分散的问题,通过TEM照片的解析数据进行判断较为有效。

2.2 最大粒子面积[Amax]

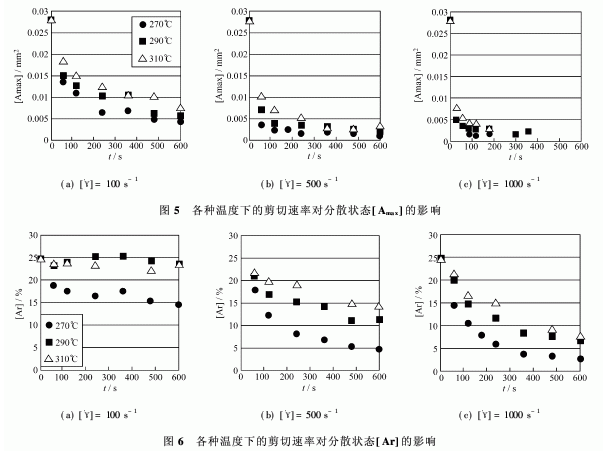

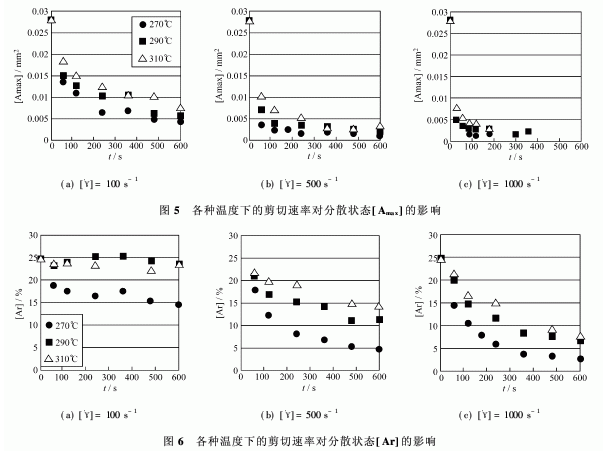

下文介绍一下使用最大粒子面积[Amax]的实验结果。该实验使用剪切可视化装置,通过观察在熔融状态高分子中的剪切流动来探索解析分散过程。所谓剪切可视化装置就是对夹在两片玻璃板中的树脂进行加热,达到熔融状态之后,旋转玻璃板,以此施加剪切力,与此同时,与光学显微镜组合,观察填料在高分子胶料中剪切流动状态下分散全过程的系统装置。为了将分散状态定量化,与上文所讲的一样,在各种剪切条件下用30倍显微镜的图像进行解析,求出分散率[Ar]和最大粒子面积[Amax]这两个参数。将大于1.30×10-1μm2面积的凝聚体分离出来,然后,测定它在观察范围内所占的分散率[Ar]。另一方面,最大粒子面积[Amax]也是从各种条件下的图像中,抽出具有1.30×10-1μm2以上面积的凝聚体,取其中面积最大的20个平均值定义为最大粒子面积[Amax]值。最大粒子面积[Amax]可以用大的凝聚块被破坏作为指标,可以用图1中的(1)和(2)表示两步工艺过程部分。用图1中(3)和(4)表示另两步工艺过程,分散率[Ar]可以用被破坏成小凝聚体进而分散成细微化作为指标。

图5是在各种剪切速度下按不同温度进行比较的[Amax]值。剪切速度越大,剪切过程时间越长,越有利于分散进行。另外,剪切速度越大,不同温度下的分散状态之间的差异就越小。并且,就像在图5(b)中270°C下的图形所看到的那样,即使在比较小的剪切速率下,在初期阶段的20

s左右时,[Amax]值的减少就已经达到了饱和,所以,可以推断,图1过程中的(1)、(2)之凝聚破坏只是发生在很短的时间内。同样,即使增大剪切速率,破坏凝聚的速度也不会有多大提高,显然,降低成型温度,在短时间里进行分散是有效果的。

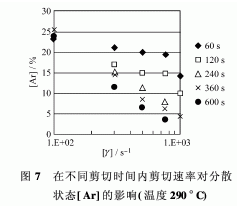

图6显示了剪切速率从100 s-1300 s-1500 s-1逐步增大时,不同温度下的分散率[Ar]。在剪切速率[.r]=100

s-1时,可以和图6(a)中的最大粒子面积[Amax]和分散率[Ar]的性质进行比较。显然,在各种温度下,[Amax]的值在起初的240

s左右之内,随着剪切时间的增加粒子不断变小。但是,在300

s以后的时间里,凝聚破坏就变得迟缓了。另一方面,[Ar]值即使经过较长时间也不会变小,所以,在[r]=100

s左右的低剪切范围内,即使能够把大的凝聚体分散到某种小的尺寸,也还不能达到微分散的程度。

因此,在较高剪切速率[r]=300

s-1时,从图6可以看到,在测试的所有温度范围内,[Ar]值逐步减少,这说明,存在一个微分散所必需的最低剪切速率(临界剪切速率)[.rc],它的值约是[.rc]=300

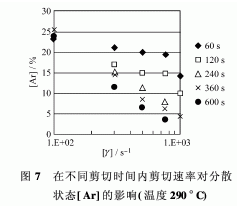

s-1左右。从图5中的[Amax]可以看到,其剪切速率越大,不同温度下分散状态的差异变化越小。与此相比,图6中的[Ar]值,即使剪切速率增大,分散状态的差异并没有缩小。从图7也可以看到,对每一段剪切时间,整理出它们的[Ar]值。图1中的(3)、(4)两步工序是CNT细微化并分散的过程,显然,在大的剪切速率下需要花费时间才能分散CNT。

至于图像解析方面,有必要首先从CNT开始将填料和高分子胶料区别(二个数据)开来,这两相之间的差异必须用高精度进行解析。另外,如果CNT的添加量增大,在观察的薄片中会看到凝聚体有重叠现象,所以,尽管CNT的种类和凝聚体的大小有可能不同,但是,CNT添加量的大概百分比可以用这种方法进行评估。

3 结语

今后,希望将CNT的优异特性应用到各个领域。无论是分散方法,还是形状及特性,都要进行必要的选择;关于分散评价,整理出适应各种目的参数也是很重要的。尤其在胶料中的界面状态等方面,还有不少未知的东西,需要很好

地掌握CNT的表面特性,期待今后在这个领域里有更大的发展。