李炳炎

白炭黑是橡胶工业重要的补强原材料,也被用于农药、饲料、牙膏和涂料等行业。随着人类社会对环保和节能的要求日益严格,促使对能够降低滚动阻力、节约油料的子午线轮胎和滚动阻力更低的“绿色轮胎”的需求快速发展。因此,白炭黑在轮胎工业中的消费量和产品品种也正在快速发展。

一、白炭黑在轮胎中的应用情况

在轮胎工业中,过去白炭黑主要用于子午线轮胎的带束层,以增强钢丝和橡胶的粘合性。也有些轮胎企业用于载重子午线轮胎胎面,以提高胎面的抗刺扎性和抗崩花性,其用量较少,一般为10~15份。近十几年来,由于欧洲和北美对环保和节能的要求日益严格,将白炭黑用于轮胎胎面,可以显著降低轮胎的滚动阻力,同时能保持较好的抗冰滑性和抗湿滑性,其磨耗仅有稍许降低。1992年,米其林公司最先推出了全用白炭黑补强的“绿色轮胎”,其滚动阻力较之—般轮胎降低约30%,节油及减少汽车废气效果显著。另外白炭黑也用于冬用(雪地)轮胎和高性能轮胎的胎面胶中。然而在国外,白炭黑售价相当于炭黑的140%,加上因添加偶联剂和胶料加工增加的费用,轮胎成本显著增加,而且单独使用白炭黑的轮胎抗静电性能不好。因此,目前在生产低滚动阻力的轮胎时,多采用炭黑和白炭黑并用的配方,以取得最佳的性能/成本效果。

目前,国内轮胎行业白炭黑用量还不多,主要用在全钢载重子午线轮胎的胎面胶中,一般配用白炭黑12~15份。在半钢子午线轮胎或轻卡轮胎的胎面胶中,除有的外资轮胎企业在生产高、中档轿车的原配轮胎以外,一般不用白炭黑。

在国外,白炭黑主要用于轿车“绿色轮胎”和冬季轮胎的制造。在载重“绿色轮胎”、全天候轮胎和工程机械轮胎中也开始应用。本文将着重介绍在“绿色轮胎”制造中的应用。

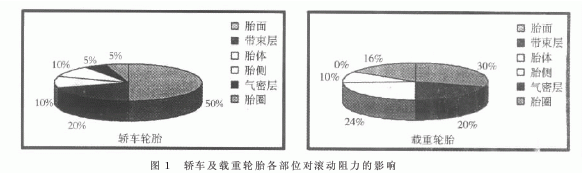

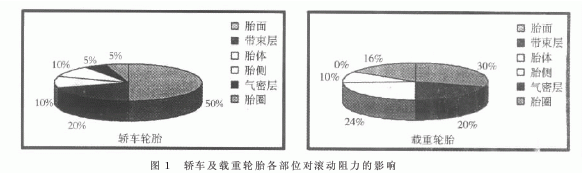

人们对轮胎的基本要求有三。一是具有较高的湿路面的抓着力(抗湿滑性)或较好的牵引性,以确保车辆行驶及人员的安全;二是滚动阻力小,以节省燃油并减少废气的排放。一般轮胎滚动阻力每降低3%~4%,耗油量可减少1%。基于胎面的滚动阻力约为轿车轮胎的50%,载重轮胎的30%,因此降低胎面的滚动阻力是节省燃油的重要途径。轿车及载重轮胎各部位对滚动阻力的影响见图1;三是耐磨性好,使用寿命长。为了获得上述性能,白炭黑特别是高分散性白炭黑在胎面胶中的应用是必不可少的。

在国外,白炭黑目前主要用于子午线轿车轮胎的胎面,其中用量较多的轮胎滚动阻力较低,被称 为“绿色”轮胎,其次是用于子午线载重轮胎胎面,以提高胎面的抗刺扎性和抗崩花性,其用量较少,一般为10~15份。从图l可以看出,为了进一步降低轮胎的滚动阻力,除了加大胎面胶中白炭黑的用量以外,还应当在轮胎的其他部位采用白炭黑。

二、白炭黑在配方中的用量

1.轿车轮胎胎面

最初的“绿色”轮胎是将高分散性白炭黑、溶聚丁苯胶和硅烷偶联剂并用,再加上优化的混炼工艺制成的。其滚动阻力可以降低20%以上,这意味着胎面滞后损失降低了约50%,燃料消耗至少降低3%。与此同时,这种轮胎具有优良的牵引性,但耐磨性有所降低。这种轮胎胎面胶的白炭黑用量达到80份。但是由于白炭黑的售价较高,加上因添加偶联剂和胶料加工增加的费用,使轮胎成本也显著增加,而且单独使用白炭黑的轮胎耐磨性和抗静电性能不好。因此,目前在生产低滚动阻力的轮胎时,多采用炭黑和白炭黑并用的配方,以取得最佳的性能/成本效果。

在文献中有许多关于在轿车轮胎中应用白炭黑的报道,例如:

(1)用36份白炭黑,并掺用相当于白炭黑用量3%的巯基硅烷偶联剂,构成填料总用量为72份的填充体系,用于轿车轮胎的SBR/BR胎面胶中,其滚动阻力下降约25%,同时干、湿路面牵引性能无明显下降。

(2)填充20份白炭黑和40份N339炭黑的胎面胶,若使用TESPT偶联剂(Si69),则可获得平衡硫化效果,而且轮胎滚动阻力下降9%,胎面磨耗性能的变化微乎其微。

(3)用白炭黑部分代替炭黑(占原炭黑用量的40%~60%),并使用偶联剂(占白炭黑用量的13.6%)。试验结果表明,以充油NR/BR橡胶为主的轿车轮胎胎面,其冰面牵引力增大5%,滚动阻力下降18%,湿路面牵引力与对比轮胎的相等,胎面磨耗性能几乎没有变化。

在NR/SBR/BR橡胶胎面胶研究中,发现增大白炭黑用量,并使用有机硅烷,同时减少炭黑用量,可大幅度降低60℃时的tanδ。

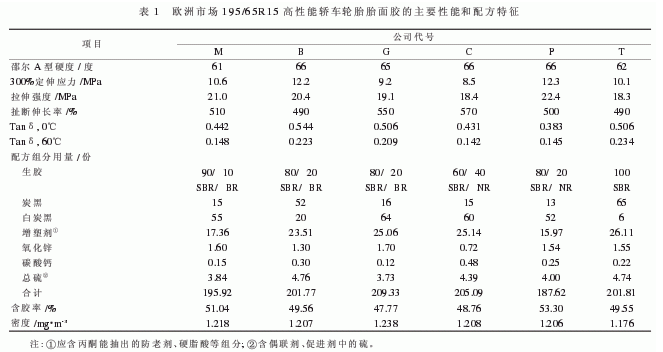

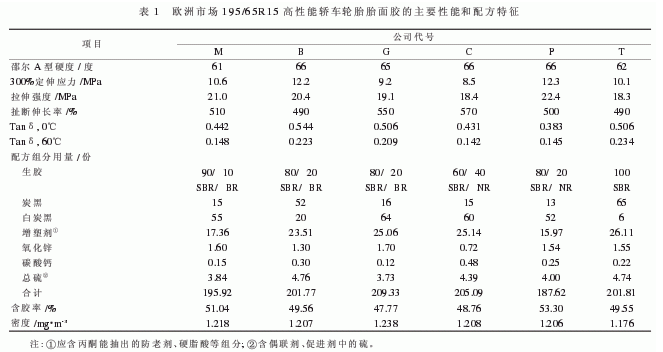

北京橡胶工业研究设计院曾对国外多种类型和规格轮胎的胎面胶进行剖析,欧洲市场195/65R15高性能轿车轮胎胎面胶的主要性能和配方特征见表1。从表1中可以看出:胎面胶在60℃时的tanδ与白炭黑的用量相关,即白炭黑的用量越多,60℃时的tanδ越低,也就是滚动阻力越低。目前,白炭黑在轿车轮胎胎面中的用量最多为65份。

硅烷偶联剂(Si69)是在白炭黑配方中最常用的偶联剂,为了使其更好分散,通常以称之为X50S的剂型,即按照质量份各50%的比例和N330炭黑的混合物出售,Si69的用量一般为白炭黑的8%。由于Si69价格高,性能也有不足之处,因此已经开发生产了多种新型偶联剂,但是目前用得最多的还是Si69。

2.载重轮胎胎面

目前,白炭黑用于载重轮胎,主要为了提高胎面的抗刺穿能力和耐撕裂性。白炭黑特别适用于其胎面,因不仅可减少滚动阻力,而且行驶温度低。对载重轮胎来讲,行驶温度低或低生热是极其重要的。白炭黑与炭黑并用可改善载重轮胎胎面的各项使用性能。在填充60份N231炭黑的重型载重轮胎天然橡胶胎面胶的研究中,用30份白炭黑直接代替N231炭黑,再加入巯基硅烷偶联剂(用量为白炭黑用量的1%,即实际用量为3份),结果提高了胎面胶的抗割口和崩花性能。在此基础上,再增大白炭黑用量,同时使用巯基硅烷偶联剂的试验结果表明,对生热和胎面磨耗无不良影响。但是通常载重轮胎胎面在使用白炭黑后,其磨耗性能会降低。基于此,目前,白炭黑在其胎面胶料中的用量一般为15份。北京橡胶工业研究设计院对国外多种规格的载重轮胎的胎面胶进行剖析,结果是有些试验轮胎不用白炭黑,使用白炭黑的轮胎一般用量为10~14份。

在另一项已完成的载重轮胎天然橡胶胎面胶中用白炭黑部分代替炭黑的试验显示,高分散性白炭黑和常规白炭黑相比,在提高胎面胶的耐磨性、拉伸强度和撕裂强度方面具有明显优势,无论其用量大小均有效。用20份白炭黑代替载重轮胎丁苯橡胶胎面胶配方中的N234炭黑,结果滚动阻力降低,撕裂强度提高。

据称,在天然橡胶载重轮胎胎面胶中,当以硅烷偶联剂改性的白炭黑完全代替N220炭黑使用时,滚动阻力减少了30%,湿路面牵引力保持不变,胎面磨耗指数仅降低5%。

综上所述,在载重轮胎胎面胶中,如何多用白炭黑,既实现降低滚动阻力,达到节约燃料、降低废气排放和提高牵引性、保证行驶安全的目的,又最低限度地降低耐磨性,延长使用寿命,还是一个需要进一步研究开发和工业化应用的重要课题。

3.轮胎的其他部位

(1)胎侧

胎侧是一层能够保护胎体免受气候侵蚀的外层胶,它应当具有耐候性好、抗臭氧老化、耐磨耗、耐撕裂、耐周向及径向龟裂、疲劳寿命长等特性。为使胎侧具有抗龟裂和抗臭氧老化性能,现有轮胎胎侧一般都采用含有防老剂、抗臭氧剂和石蜡的NR/BR橡胶并用的胶料。但是,防老剂耗尽后,会使胎侧变硬和龟裂;而抗臭氧剂和石蜡会使其褪色,且抗臭氧剂往往具有污染性。

目前,延迟或减轻胎侧老化、并使其具有一个光亮表面的通行做法,除使用饱和弹性体如EPDM与天然橡胶并用外,还使用白炭黑,因其能提高胎侧胶包括抗臭氧老化在内的物理性能。

胎侧区滚动阻力占轮胎滚动阻力的10%,因此降低胎侧的滞后损失有利于节约燃料。试验表明,在炭黑补强的胎侧胶中掺用2.5份低pH值白炭黑后,胎侧的耐候性能明显提高。在炭黑用量为42份的胎侧胶中,增加白炭黑的掺用量,但不超过10份,结果表明,在所有情况下,撕裂强度都得以提高,耐割口增长性能改善和滞后损失降低。另一试验表明,胎侧胶掺入不超过16份白炭黑,同样可收到上述效果。以9份白炭黑代替8份炭黑可使硫化胶的扯断伸长率增加13%~17%,撕裂强度增加15%~83%,抗割口增长性提高71%,滞后损失减少27%,抗臭氧龟裂性提高24%,但其硬度、拉伸强度和300%定伸应力均减少。

(2)带束层

将白炭黑加入含有钴—硼络合物的钢丝压出胶料中的目的是降低橡胶的滞后损失,并改善橡胶与钢丝帘线的粘合性能。研究发现,当其并用时,帘线挂胶在蒸汽老化和湿气老化后的粘合力有显著提高,老化前耐疲劳性能亦有所改善,并提高了钢丝压出胶的撕裂强度。若掺用比表面积小的硅烷偶联的白炭黑,则胶料的加工性能更好,同时降低了成品生热。若再在配方中加入二苯胍作为硅烷偶联的白炭黑的共促进剂,则粘合力和其他物理机械性能进一步提高。用大量比表面积小的硅烷偶联的白炭黑代替N326炭黑,可获得撕裂强度极高、热老化和盐老化后粘合力保持极好的钢丝压出胶。

(3)气密层

用高分散性、低比表面积白炭黑和氨基硅烷偶联剂一起取代溴化丁基橡胶气密层胶中的半补强炭黑,可使诸如温升、E”值、tanδ、拉伸强度等许多物理机械性能有所改善。用比表面积小的白炭黑(例如Zeosil85)完全替代炭黑,可降低卤化丁基橡胶气密层胶的滞后损失,在滚动阻力得到改善的同时,还可提高耐疲劳性,并具有较好的100%定伸应力老化稳定性。无论是否使用了白炭黑,溴化丁基橡胶气密层与天然橡胶胎体间的粘合都较差,若将10份环氧化天然橡胶(ENR)和白炭黑掺入到溴化丁基橡胶胶料中,会显著地提高该气密层胶与胎体胶的粘合强度。另外,ENR还可改善透气性。使用时,白炭黑补强的溴化丁基胶气密层的生热相当小,其耐透气性比炭黑补强的好。

三、白炭黑胶料的混炼

由于白炭黑胶料的混炼是和硅烷偶联剂反应的过程,所以,混炼温度的控制范围很窄,而炭黑混炼温度的控制范围可以较宽。在实际混炼过程中,例如:使用330dm3的密炼机时,密炼机内部的温度偏差≥20℃,这种偏差与转子的形状或加工条件有关。因此,有必要将密炼机内的平均温度和最高温度控制在安全区内。甲硅烷化反应的最适宜温度为145℃~155℃,当温度达到160℃以上时,四硫化合物就会分解并析出游离硫,开始发生交联反应。当温度在145℃以下时,硅烷偶联剂和白炭黑不发生反应,胶料的性能不能提高。另外,在混炼过程中,还有其他反应物产生,例如乙醇和水的蒸汽,需要除去。因此,混炼白炭黑时,比混炼炭黑需要更加严密的控制,才能得到性能较好的胶料。此外,还需要注意白炭黑对混炼设备的磨损和反应生成物对排放管道的腐蚀问题。

四、轮胎用白炭黑的主要品种和规格

当白炭黑和炭黑并用,而且份数不多时,常规的白炭黑可以满足使用要求,一般在胎面胶中,可以采用比表面积为150~220m2/g的白炭黑品种,在轮胎的其他部位中,可以采用比表面积为120~150m2/g的白炭黑品种。

但是如果份数较多时,就应当采用高分散性白炭黑和易分散性白炭黑。

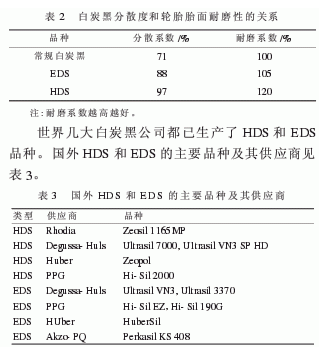

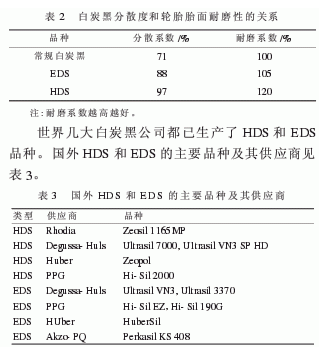

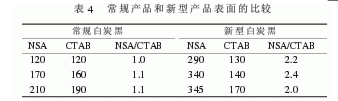

高分散性白炭黑(HDS)是一种具有高分散性且无粉尘的白炭黑产品,适用于“绿色”轮胎。易分散性白炭黑(EDS)是20世纪90年代中期开发的一种性能介于HDS和常规白炭黑之间的产品,其价格较HDS低,是一种性价比较好的替代HDS的产品。填充常规白炭黑的胶料,湿牵引性好,滚动阻力低,但耐磨性很不好。采用HDS或EDS后,由于白炭黑在胶料中分散状况较好,可以显著提高轮胎的耐磨性。白炭黑分散度和轮胎胎面耐磨性的关系见表2。

2.独特结构的高分散性白炭黑

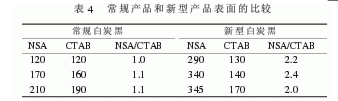

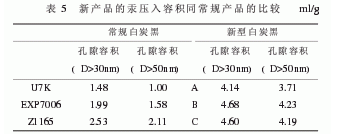

最近德固赛公司又研究开发了被称为第三代白炭黑产品的“独特结构的高分散性白炭黑”,其分散性和补强性更好,该公司在介绍这种白炭黑的文章中,将上文所述的HDS和EDS产品统称为第二代白炭黑。这种白炭黑的性能特征是:(1)NSA显著高于CTAB比表面积常规产品和新型产品表面的比较见表4。

从表4可以看出,NSA和CTAB比表面积之比,常规产品为1.0~1.2,新型产品为2.0~2.4。这种白炭黑的NSA虽然很高,但是因为分散性好,能使胶料具有较低的粘度,从而可以提高白炭黑的补强性能。

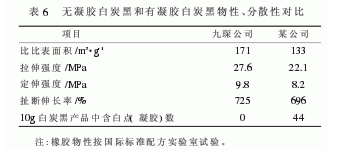

(2)有多得多的孔隙和大孔容积

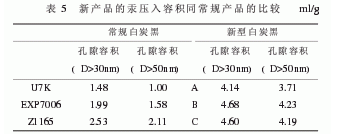

采用压汞法可以测出这种新产品多孔而可塑,它比常规白炭黑有多得多的孔隙和大孔容积,导致其NSA与CTAB比表面积有不寻常的比值,并有相当高的结构。新产品的汞压入容积同常规产品的比较见表5。表5显示出新产品同常规产品的孔隙容积比较,结构越高越容易被橡胶分子渗入,分散就更好。

(3)粒子表面粗糙

采用透射电子显微镜(TEM)也能证实常规白炭黑与用新型白炭黑之间的差异。新型白炭黑粒子表面构造粗糙,正是这种新产品的NSA高的原因所在。由于CTAB分子很大,CTAB测定法不能测出这种差异。新型白炭黑粒子表面粗糙有可能是它在橡胶基质中的行为产生改变的原因。

五、国内轮胎用白炭黑生产应用现状和趋势

1.应用现状和趋势

目前在国内轮胎生产中白炭黑用量还不多,据调查:在全钢丝载重子午线轮胎的胎面胶中,一般配用白炭黑12~15份;在半钢丝子午线轮胎或轻卡轮胎的胎面胶中,除有的外资轮胎企业在生产高、中档轿车的原配轮胎时使用外,一般不用白炭黑;在部分载重斜交轮胎的胎面胶中,开始配用5~12份白炭黑。研究表明,在载重斜交轮胎的胎面和胎体中配用6~12份白炭黑,能使轮胎的综合性能达到最佳;有的企业在工程轮胎胎面胶中配用7份白炭黑。在耐切割轮胎的胎面胶中配用35份白炭黑(但这种轮胎产量很少。)

综上所述,目前国内在轮胎胎面胶中应用白炭黑主要是为了提高胎面的耐切割和刺扎性能,还没有把降低滚动阻力放在主导地位。但是随着汽车产量和保有量的迅速发展,以及石油消费量的增加和石油价格的上涨,特别是国内已经开始大力提倡对能源和资源的节约,对降低轮胎滚动阻力、降低油耗的需求也将随之增加。另一方面,我国轮胎出口量已达轮胎总产量的30%,其中近30%出口到欧洲和北美,这一市场对“绿色”轮胎也有较大需求。加以我国白炭黑售价相对较低,因此轮胎用白炭黑的需求亦将较快增加。

2.国内轮胎用白炭黑产品质量和品种现状

目前国内轮胎企业对白炭黑的质量要求,主要是补强性能要好,产品质量要稳定,分散性也要求好。但是由于配方中用量比例还不大,因此对高分散性白炭黑的需求还不太迫切。在大力发展“绿色”轮胎的趋势下,对高分散性白炭黑的需求将快速增加。

过去国内多数白炭黑企业装置规模小、自动化程度低、产品质量欠稳定,因此国内轮胎企业主要采用两家外资企业的产品。近几年国内已经有10多家白炭黑企业生产能力超过1万吨,已经有近20套万吨级的大型装置建成投产,其产品质量均已达到较好水平,故已经被轮胎企业采用。从2003年国家炭黑质检中心对13家白炭黑企业产品质量的普查结果看,按化工行业标准考核均为合格品,其中11个样品的比表面积在140~190m2/g。国产白炭黑,除两家外资企业的产品外,南平嘉联、无锡恒亨和山东海化等规模较大的企业都生产了轮胎用白炭黑品种,并在其产品样本中列出了具体规格,但是尚未包括高分散性白炭黑产品。

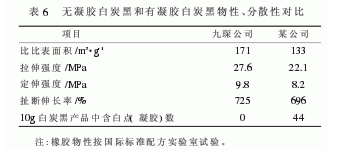

据报道,上海九琛精细化工有限公司研制成功了无凝胶高分散性白炭黑产品,其特征是不含200目水洗筛余物,填充这种产品的硫化胶中不出现白点。该公司用其产品和国内某家大公司的产品进行了对比,无凝胶白炭黑和有凝胶白炭黑物性、分散性对比见表6。

六、小结

1.随着对环保和节能的日益重视,降低轮胎滚动阻力,节约汽车燃料消耗,降低汽车废气排放量,将成为人们的普遍要求。发展绿色轮胎,是世界轮胎工业发展的必然趋势,也将是我国轮胎工业发展的必然趋势。

2.在轮胎中,特别是胎面胶中,应用白炭黑是降低轮胎滚动阻力的有效措施,国内生产的白炭黑价格相当于、甚至低于炭黑的价格。因此,建议轮胎企业研究在胎面胶和其他轮胎部位中,开发多用白炭黑的配方和工艺,这样可以在保持或降低成本的基础上提高轮胎质量,更好地满足用户需求。

3.建议白炭黑生产企业要在努力提高并稳定现有轮胎用白炭黑品种基础上,从强化工艺和改进设备两个方面着手,研究开发和生产补强性能和分散性能更好的高分散性白炭黑品种,更好地满足轮胎工业的需要。