赵志正 (西北橡胶塑料研究设计院,陕西咸阳712023) 编译

摘要: 目前,降低燃油消耗,提高轿车轮胎的行驶性能及湿路面抓着力是个热门话题。文中详细论述了硅烷偶联剂TESPT及TESPD和沉淀法白炭黑-硅烷填料体系在SSBR/BR(70/30)胶料中的使用,白炭黑-硅烷-橡胶结合的化学反应机理以及对橡胶补强性能的提高。

关键词: 沉淀法白炭黑;硅烷偶联剂; Payne效应;白炭黑-硅烷填充剂体系;硅烷化

中图分类号:TQ 330.38+7 文献标识码:B 文章编号:1671-8232(2007)10-0011-07

1 橡胶用沉淀法白炭黑

1.1 沉淀白炭黑的形态学

根据白炭黑的制造方法及特性,可将其分 成多个品种。在橡胶行业中,使用最广泛的是 沉淀白炭黑。沉淀白炭黑是通过在硅酸钠水溶

液中,加入酸的间歇式沉淀工艺合成的。在这种沉淀工艺中形成了二氧化硅原始粒子及其凝 聚结构。只要控制好反应时间、温度、pH值等 参数,就可控制白炭黑的比表面积、结构等主要

性能。然后,经过固-液分离、清洗、干燥、造粒或者粉碎这些后期工序,就制成了最终的产品。炭黑和沉淀法白炭黑作为在橡胶中用得最 广泛的补强填充剂,其主要差别就在于其表面 特性。炭黑的表面由类似石墨结构的微晶构

成,具有少量的多种含氧官能团。因此,除了官能团部分外,炭黑的表面都是疏水性的,与烃聚 合物发生激烈的填充剂-聚合物反应。与炭黑 不同,白炭黑的表面由硅氧烷和硅烷醇基构成,

这种硅烷醇基可以和水以及相邻的聚集体形成牢固的氢键。

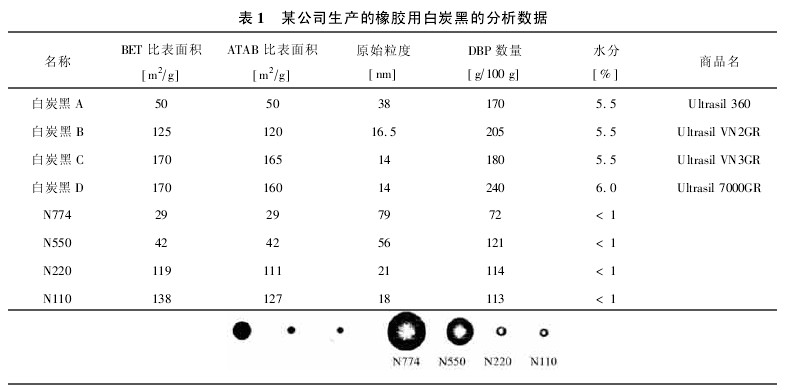

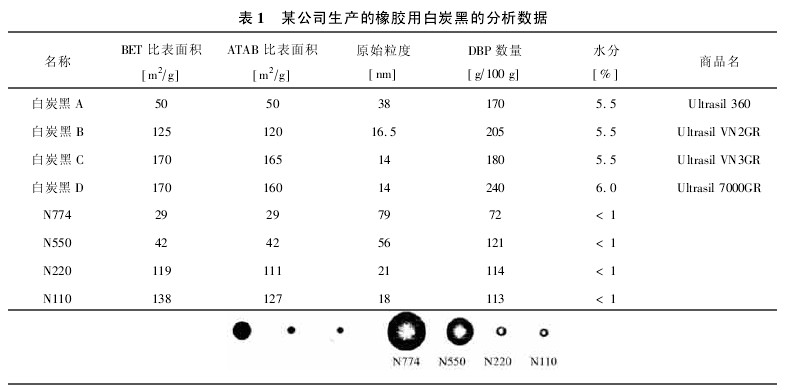

表1是某公司生产的具有代表性的橡胶用 白炭黑分析数据。为了进行对比,还把炭黑的 若干个ASTM数据一并列出。

1.2 高分散性白炭黑

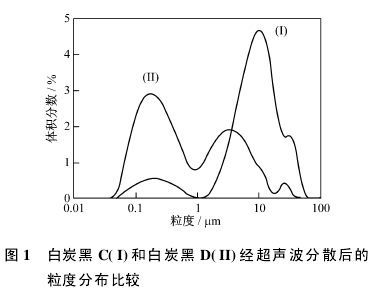

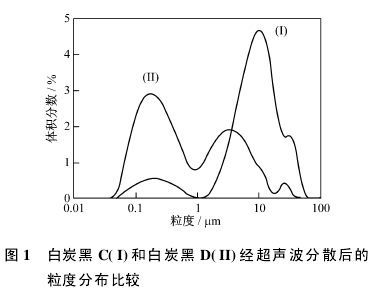

由于二氧化硅表面的高极性及与氢键的成 键能力,白炭黑聚集体能形成附聚物。在混炼 中由于剪切力作用产生的白炭黑的分散性,可

根据超声波处理附聚物的易碎程度进行推断。对水溶液中的白炭黑进行超声波分散后,可借 助激光绕射测定粒度分布。结果如图1所示。 由图可见,与白炭黑C相比,作为高分散性白

炭黑的白炭黑D的小粒径聚集体数量有大幅度增加。结果表明,白炭黑D有优良的分散 性。

1.3 含有未经硅烷化处理的白炭黑胶料

沉淀白炭黑,尽管未用硅烷偶联剂进行处 理,但多年以来仍然被视作橡胶的填充剂使用。 但是,直至目前未用硅烷偶联剂处理的白炭黑

的用途(和与硅烷偶联剂一起使用的白炭黑相比较)仍停留在狭窄的范围内。

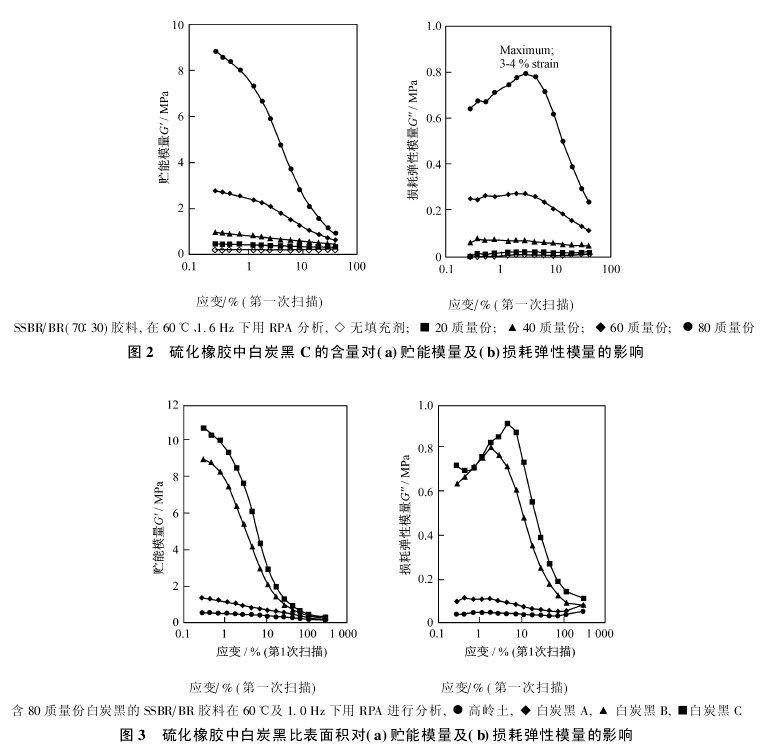

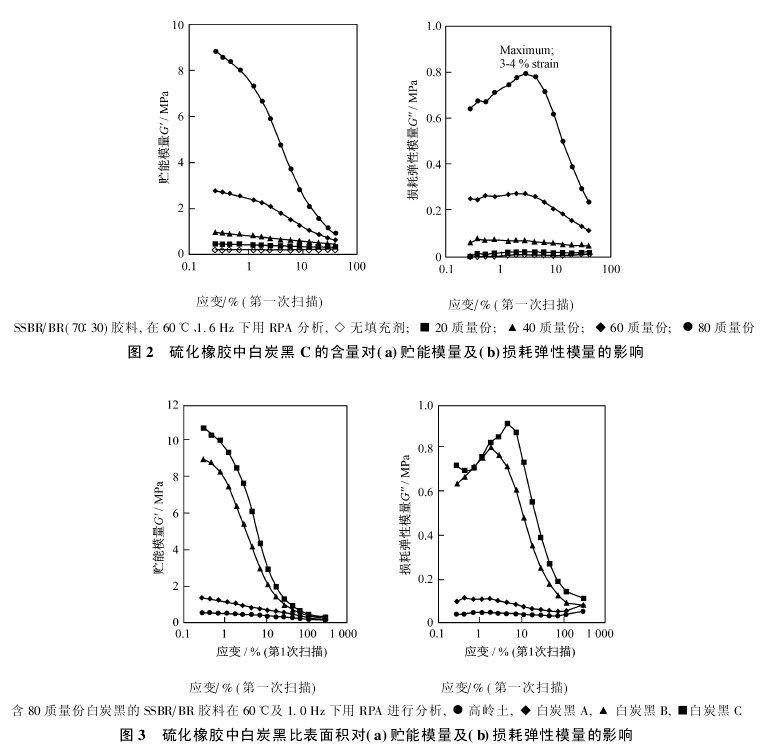

将白炭黑加入到橡胶中,通过二氧化硅网 状结构的形成,可以使粘度、硬度及模量得到提 高。动态弹性模量与形变的相关性可以以

Payne效应的形式表现出来。在低变形领域,白炭黑网状结构可以产生高动态弹性模量,但随 着变形的增加,网状结构被破坏,动态粘弹性模 量会大幅降低。利用橡胶加工分析仪(RPA)获得的胶料中 白炭黑C的含量与贮能模量,以及损耗弹性模 量的关系,见图2所示。由图可见,随着白炭黑

含量的增加,Payne效应会增大。另外,白炭黑的比表面积也能对二氧化硅网状结构的形成产 生很大的影响(见图3)。在比表面积增加的同 时,聚集体间的距离变短,这时,会形成更多的

网状结构,Payne效应就会变大。

和同样比表面积的炭黑相比,白炭黑的填 充剂网状结构的强度要大得多。这是由于炭黑 的网状结构主要是由范德华力构成的,与此相

反,白炭黑的网状结构是氢键形成的。另一方面,如图2和图3所示,白炭黑胶料在高应变领 域的模量比较低,这是由于白炭黑网状结构产 生的补强效果已丧失,和炭黑相比,它与橡胶发

生的反应很微弱的缘故。和炭黑相比,相差较悬殊的补强特性、高粘度,以及硫化特性等问 题,只是在使用未经硅烷处理的白炭黑时才产 生。

2 橡胶用硅烷偶联剂

2.1 双官能团硅烷偶联剂

一旦将单官能团的硅烷偶联剂—烷氧基硅 烷与二氧化硅偶合,就能在白炭黑表面产生疏 水性,从而使白炭黑网状结构大幅度减少,粘度

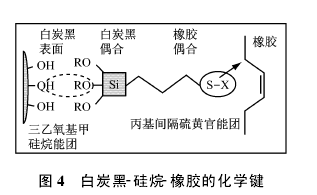

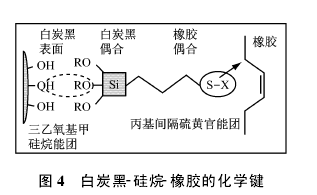

降低,进而改善了加工性及硫化特性。但是,由于缺乏较强的白炭黑/橡胶的相互作用,这样, 被处理过的白炭黑的补强性在大多数情况下依 然不能满足要求。为了能满足所要求的补强特性,必须在白 炭黑和橡胶之间生成化学键;若能使用双官能 团的硅烷偶联剂,就可以形成这种化学键。图

4中示出了含硫黄官能团硅烷偶联剂的白炭黑-硅烷-橡胶的化学键。

双官能团硅烷偶联剂是由以下三个部分构 成:即,混炼时与白炭黑表面进行偶合(硅烷化 反应)的烷氧基甲硅烷基;与烃的间隔基团以及

与橡胶发生反应的基团。作为烷氧基甲硅烷基团最好的是三乙氧基 甲硅烷基团。三甲氧基甲硅烷基团的反应活性 虽然高,但存在着会产生甲醇的毒性问题。三

丙氧基甲硅烷基不仅其反应性比三乙氧基甲硅烷基还要低,并且还存在着难以去除所产生的 高沸点丙醇的问题。一般来说,用丙基作间隔基团能使白炭黑 表面疏水性化,同时,减少二氧化硅网状结构。 有报告说,间隔基团的长度会对焦烧性和模量 产生直接的影响。在硫化中,橡胶与反应基团进行反应,结果 使白炭黑与橡胶形成了化学键。这种白炭黑与 橡胶基质的化学键,就是白炭黑-硅烷填充剂体

系高补强性的源泉。

2.2 橡胶用硅烷偶联剂

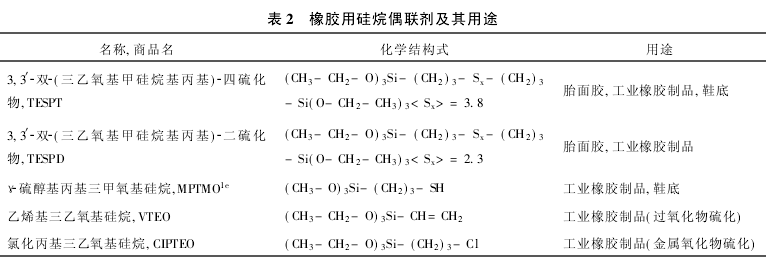

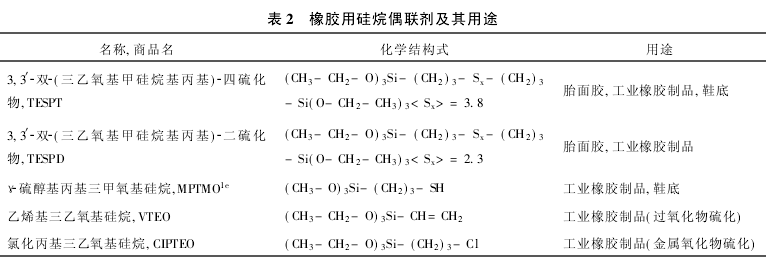

在橡胶行业中,根据用途不同,可使用各种 硅烷偶联剂。最常见的橡胶用硅烷偶联剂如表 2所列。含有硫黄官能团的硅烷偶联剂可用作

硫黄交联。含有乙烯基的硅烷偶联剂可用于过氧化物交联。

作为四硫化物硅烷的TESPT,现在仍然是 硫黄交联胶料中使用最广泛的硅烷偶联剂。更 确切地说,这种四硫化物硅烷是S2~S10硫化物

的混合物。平均硫链长度约为3.8。另一方面,TESPD大部分是二硫化物,平均硫链长度为 2.3。和TESPT相比,TESPD的优点是具有高的 热稳定性。但是,由于分子中的硫含量较少,为

了得到与添加TESPT的胶料同等的补强效果,必须加大硫黄的用量。作为硫醇基硅烷的MPTMO,由于含具有高 反应活性的硫醇基,和TESPD以及TESPT相 比,存在着焦烧问题。对混炼中发生的各种副

反应必须引起注意。还有,甲氧基也存在着反应活性高的问题,通常要比TESPD及TESPT混 炼温度低很多才行。乙烯基三乙氧基硅烷VTEO的混炼温度, 因其沸点(158℃)以及低着火点(38℃)而受到 限制。可将VTEO缩合成低聚物使用,或者使

用经VTEO处理过的白炭黑,对解决这个难题是有效的。含有乙烯基硅烷的胶料在混炼中一 般不会发生早期焦烧现象。

3 白炭黑-硅烷填充剂体系的混炼

3.1 概述

根据所使用的硅烷偶联剂的种类不同,最 适合的混炼条件也有很大的差异。下面将对使 用TESPT或TESPD的混炼条件进行叙述。在

白炭黑-硅烷填充体系中,尽管和硅烷偶联剂已经反应过的白炭黑也能用;但最常见的还是在 混炼时才用硅烷偶联剂对白炭黑进行处理。由于极性的白炭黑比非极性的炭黑具有更 强的再凝聚性,与炭黑相比,白炭黑胶料用通常 的混炼工艺进行加工是十分困难的。为了把白

炭黑的凝聚体打散,必须使用很大的剪切力。使用高分散性的白炭黑,对于物理性混炼工艺 的改善是非常有效的。

将炭黑与经硅烷化处理的白炭黑相比,后 者在混炼时,除了物理性混炼工艺,还必须对化 学反应进行精密的控制。所以,对于白炭黑-硅

烷的混炼要特别留意。为了实现高效率的混炼,在快速将白炭黑 吃进,并使结块良好分散的同时,还要求使硅烷 与新产生的白炭黑表面进行反应。所以,最好

是将硅烷和白炭黑大体上同时在混炼的初期添加,以保证硅烷化反应的时间。硬脂酸以及防老剂等助剂不会影响硅烷化 反应。至于氧化锌或者二乙二醇及三乙醇胺之 类的白炭黑活化剂,也尚未发现有太大的影响。

此外,NBR之类的极性聚合物,其硅烷化反应的速度亦较低。

3.2 硅烷化反应

硅烷化反应机理如图5所示。作为分子间 缩合反应的二级反应,与作为二氧化硅与硅烷 偶联初级反应相比,是非常迟缓的,并且,就初

级反应所需要的催化剂(水)的量而言,二级反应需要按量计算的水。为了获得最佳补强性, 完成初级反应是必不可少的条件。

在橡胶母胶中有水分存在的情况下,分子 间缩合会发生生成聚硅氧烷的副反应中,所生 成的聚硅氧烷在橡胶中的活动性差,结果就有

可能使硅烷化的反应效率降低。一旦混炼温度过高,硅烷化反应就有可能 以比白炭黑分散还要快的速度进行下去,这将 导致硅烷化处理不均匀,其结果会使二氧化硅

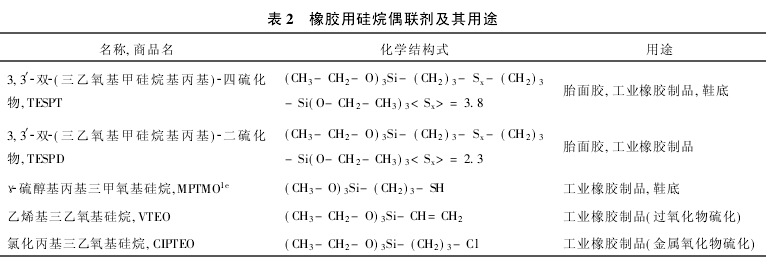

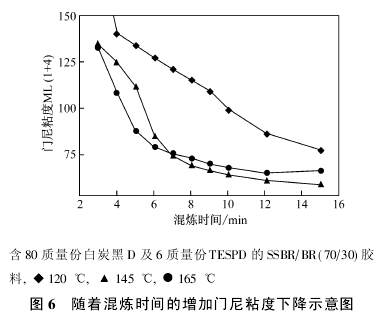

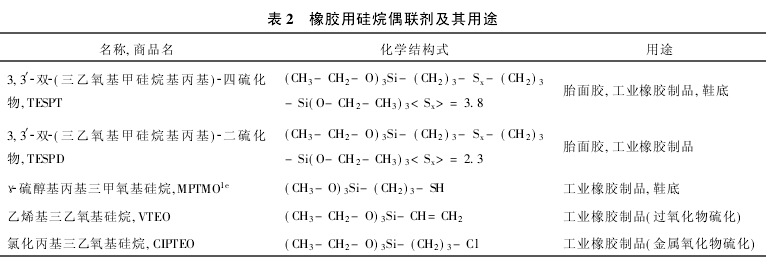

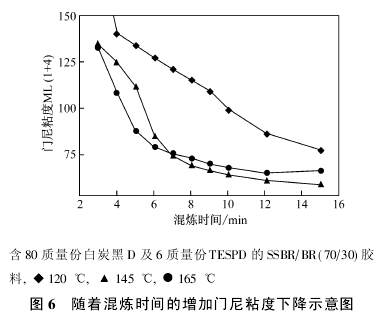

网状结构增加,随之而来的是补强性降低。混炼中的硅烷化反应的进行状况,可以根 据混炼时产生的Payne效应,或者用降低门尼 粘度的办法进行监控。如图6所示,在120℃

下,反应速度较为迟缓,经过15min后还是没 有完成。在145℃下硅烷化处理的速度提高, 在7~8 min之后基本上就完成了。若在165℃

下反应速度更快了。门尼粘度在达到145℃时 仍未见到下降,这表明,硅烷化处理反应有可能是不均匀的。

从以上结果来看,可以把140℃以上,165 ℃以下作为推荐混炼温度。实际上,除了要考 虑白炭黑分散性下降,硅烷化反应不均匀之外,

还应考虑焦烧的危险性。在此基础上,为了保证达到理想的硅烷化反应以及混炼胶批量之间 质量的稳定性,还要对温度进行精确的控制,使 每批胶料内部的温度分布均匀。

3.3 混炼中的早期焦烧

若用过高的温度对四硫化物TESPT进行 混炼,有发生早期焦烧的可能性。尤其是Sx> 3,缺乏热稳定性的多硫化物就是产生这种早期

焦烧的原因。这些多硫化物在高温下一旦与橡胶胶料发生反应,就会形成白炭黑-硅烷-橡胶 的交联,同时释放出硫黄,从而引起橡胶胶料交 联,为了预防这种早期焦烧,有必要把胶料的混

炼温度控制在155℃。通过使用二硫化物TESPD代替TESPT,可 以大大减轻发生这种早期焦烧的危险性。但 是,混炼温度要根据聚合物的热稳定性、白炭黑

的分散性以及硅烷化反应之间综合的平衡进行控制。165℃以上的混炼温度是不可取的。

4 白炭黑-硅烷填充剂体系的补强性

4.1 概述

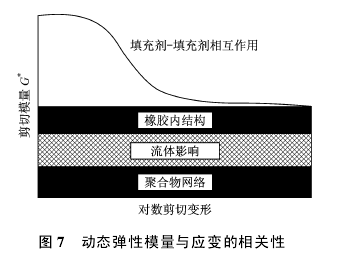

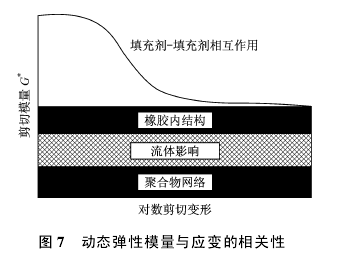

为了使胶料获得的补强性,在图7中示出 了动态弹性模量与应变的相互关系。

动态弹性模量是由四个要素构成的:一是 发生化学交联的橡胶材料本身;其次是填充剂 的体积效应;第三个要素与应变没有关系。即

填充剂在橡胶结构中的固定化,就是填充剂在橡胶内的结构。

在加入炭黑时,这种固定化主要是通过橡 胶强有力的物理吸附起作用的,而在白炭黑-硅 烷填充剂体系中,白炭黑和橡胶的相互作用比

较弱,所以,就借助于化学键使橡胶固定在白炭黑的表面及白炭黑结构中。这种“化学性的”固 定会造成动态弹性模量大幅上升。在硫化时, 依靠白炭黑与橡胶的结合,橡胶内结构和橡胶

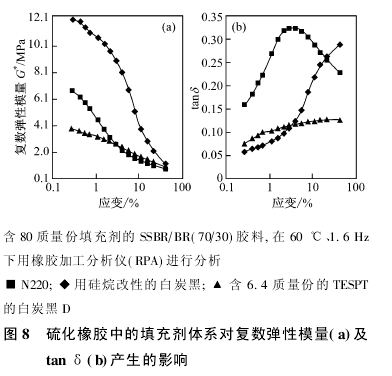

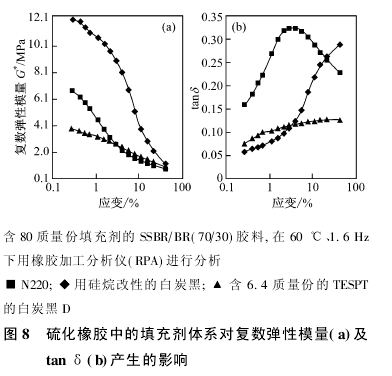

自身的网络这两种网络结构形成。白炭黑的网状结构本身的模量也会产生影 响(图7)。和其它因素不同,这种网状结构与 强烈变形存在着相关性。由于应变破坏了网状

结构,于是便发生了滞后损失。图8是复数弹性模量和损耗因子tanδ与应变的相互关系示 意图。从图8可以看出,假如把白炭黑D和 TESPT配合使用的话,其Payne效应和tanδ就

比单独使用炭黑与白炭黑D的要小。究其原因,白炭黑与橡胶的互相作用较小,发生化学固 定的橡胶,即便是在高应变范围内也是非常稳 定的,而且白炭黑网状结构由于硅烷化反应还

出现了大幅减少的现象。

4.2 TESPT及TESPD的比较

4.2.1 硅烷偶联剂的投入量

即使使用少量的TESPT,也可以使补强效 果获得大幅度改善。然而,假如想要得到良好 的耐磨耗性,必须对白炭黑-硅烷-橡胶的结合

进行最优化处理。典型的例子是将其用于轮胎胎面胶,若每1 m2/g白炭黑的CTAB比表面积 使用约0.05%的TESPT,则一般的160 m2/g的

CTAB比表面积,使用8%左右的TESPT是最合适的。考虑到TESPT的分子量不同,不妨用 TESPD来代替TESPT。此时,由于加入到硅烷 分子中的硫黄量较少,所以,必须通过添加硫黄

来进行补偿。

4.2.2 硫化

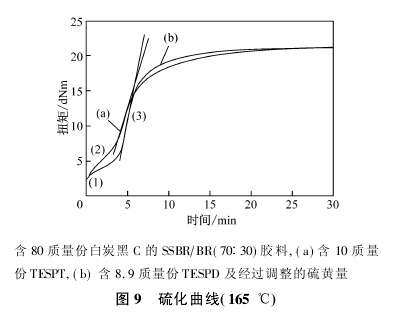

TESPD及TESPT在硫化中基本上是起着硫 黄接受体的作用。只有长链的多硫化物在硫化 中才能成为给予体。在使用纯二硫化物硅烷的

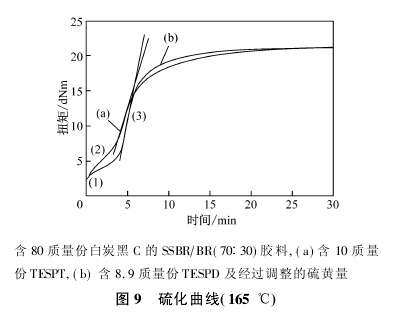

情况(例如,TMTM之类的硫化促进剂)下,如果不增加硫黄量,交联反应就不能进行。含TESPT胶料及含TESPD胶料的硫化曲 线如图9所示。在测定开始时,无论使用哪一 种硅烷,都可以看出,随着白炭黑发生再凝聚,

扭矩值会有一定的升高[1]。TESPT的初始扭矩值升高要比TESPD的要大些(z)。这是由 TESPT中的多硫化物引起的。在用硫化促进剂 活化之后,母胶的交联和白炭黑-橡胶偶合就同

时发生了(3)。TESPD的耐焦烧稳定性高,硫化速度快,在混炼时,其耐早期焦烧性成为TESPD 在加工方面一个十分突出的优点。

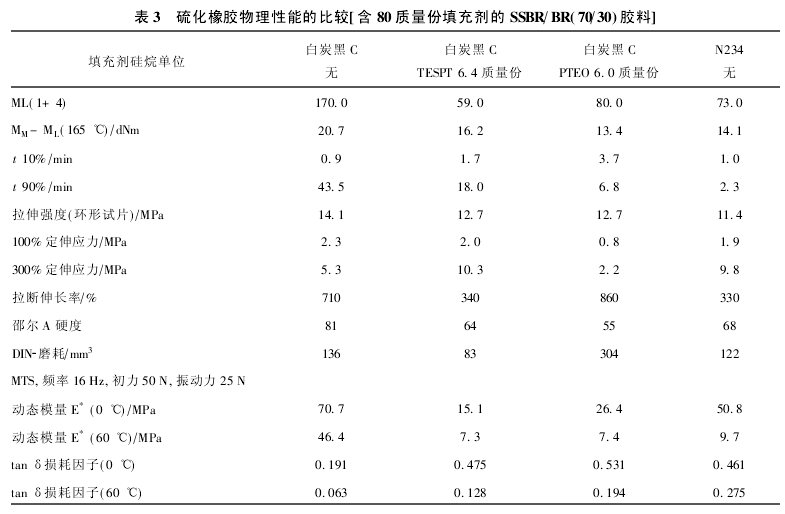

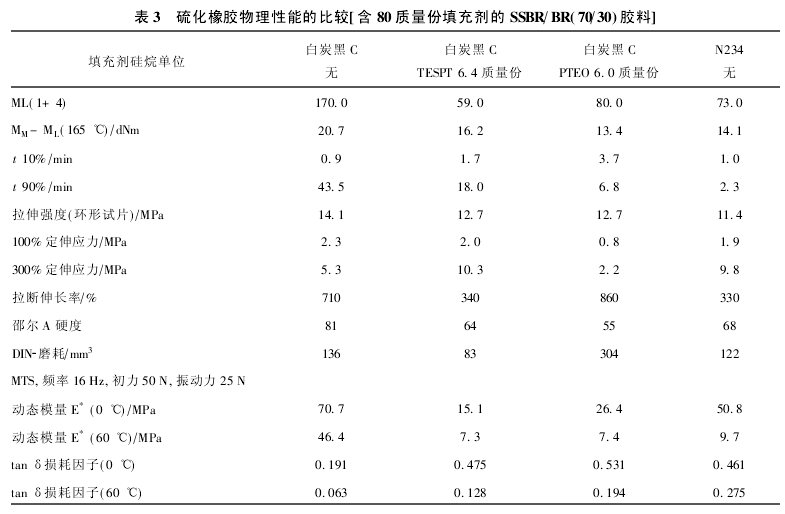

4.2.3 硫化胶的物理性能

如表3所示,与使用未经过处理的白炭黑 及白炭黑与丙基三乙氧基硅烷PTEO的组合那 样,不存在硅烷/橡胶键的情况相比,白炭黑和

TESPT的组合可使模量以及耐磨耗性得到大幅改善,这种胶料的补强性超过同样使用炭黑 N234的胶料,并且还能使tanδ降低。

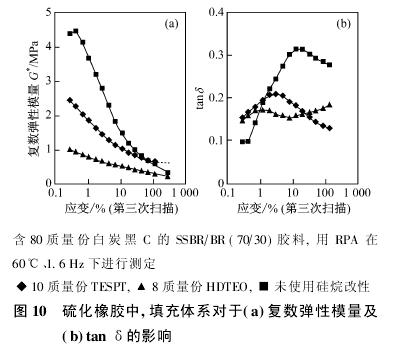

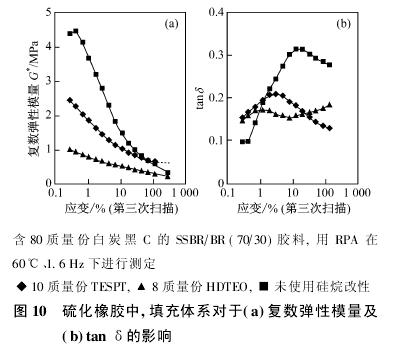

关于白炭黑-硅烷-橡胶的结合,也可使用 RPA加以证明(见图10)。由于橡胶在白炭黑 表面的固定化,硫化橡胶在高应变领域的复数

弹性模量会变大。这就是使用TESPT(或TESPD)的胶料与使用未处理白炭黑,以及使用 和橡胶不发生偶合的烷基硅烷之十六烷基三乙 氧基硅烷HDTEO胶料之间的最大差异。

5 结 论

综上所述,白炭黑-硅烷填充剂体系的优异 的补强性是由于白炭黑-硅烷-橡胶键形成的缘 故。为了使这种结合最优化,橡胶的混炼工艺

就成为问题的焦点。现在白炭黑-硅烷填充体系的最大用途是用在轿车轮胎的胎面胶中,这 对于降低燃油的消耗及改善湿路面抓着力等性 能有很大的作用。今后,该胶料对橡胶制品性

能的提高,应用范围的拓展将产生深远的影响[1]。