朱永康 (中橡集团炭黑工业研究设计院,四川自贡64300) 编译

0 前 言

用来制造工业橡胶制品(如轮胎、胶管和传送带)的橡胶料,含有多达8种的橡胶助剂,包括硫化剂、促进剂、活化剂、加工助剂、抗降解剂、阻燃剂和着色剂等。例如,全天候轮胎胎面胶料的硫化体系中就含有2.

05份元素硫、4份氧化锌、2份硬脂酸、1. 25份TBBS、1.

0份TMTD。许多橡胶助剂都会危害健康、安全和环境,其使用必然受到法规的限制。在橡胶补强应用中,合成白炭黑等补强填料正在取代胶体炭黑,大大提高了硫化胶的物理机械性能。以前的研究表明,沉淀法白炭黑纳米填料和TESPT偶联剂可以改善诸如硬度、撕裂强度、拉伸强度和周期性疲劳寿命等性能。但是,沉淀法白炭黑的表面含有硅烷醇基和羟基,使此种填料具有极性和吸水性。如此便造成了硫黄硫化胶料的硫化时间延长,硫化速率减慢。为了弥补这一不足,对这种填料添加了双官能团有机硅烷。经常用双(3-三乙氧基硅烷丙基)四硫化物(TESPT,亦称之为Si69偶联剂)对沉淀法白炭黑进行处理。这种硅烷通过化学方式将白炭黑与橡胶结合在一起,还可防止白炭黑干扰橡胶中的硫黄硫化历程。另外,四硫烷基对橡胶具有反应性,当温度升高至140~260°C时,会在有促进剂但没有元素硫的情况下发生反应,可在不饱和橡胶(如SBR、NR、BR)中形成交联键。乙氧基与这些填料表面的羟基反应,如此通过TESPT即导致形成稳定的填料-橡胶共价键。

本研究旨在用以TESPT预处理的沉淀法白炭黑纳米填料增强SBR、NR、BR橡胶的物理性能,同时论述在涉及大量使用橡胶助剂的工作场所中的健康与安全问题。鉴于许多橡胶助剂都是有害物质,其在橡胶胶料中的用量无疑应减少。本工作的特定目的是减少这些化学品在橡胶胶料中的使用,而不会损害硫化橡胶优良的物理性能———这对于延长其耐久性和使用寿命是必不可少的。

1 实 验

1. 1 材料和混炼

使用的生胶为标准马来西亚天然橡胶L级( SMR-L),丁苯橡胶( SBR: Intol 1712,Enichem公司,苯乙烯含量23. 5w%t

),高顺式聚丁二烯(BR: Buna CB24, Lanxess公司,未充油,顺式-1, 4含量98%

)。补强纳米填料为德固赛公司提供的Coupsil8113。Coupsil8113是一种沉淀法无定形白炭黑(UltrasilVN3级),其表面用TESPT双官能团有机硅烷进行过预处理。该填料含有11.

3w%t的TESPT硅烷,2. 5w%t的硫黄(包含在TESPT内)。表面积为175 m2/g(用氮吸附法测定),粒径20~54 nm。

除了生胶和填料外,其他的添加剂是N-叔丁基-2-苯并噻唑次磺酰胺(Santocure

TBBS,一种加工安全的迟效性促进剂),N-环己基-2-苯并噻唑次磺酰胺(Santocure CBS,促进剂),氧化锌(活化剂),N-(1,

3-二甲基丁基)-N′-苯基对苯二胺(Santoflex13,抗降解剂),以及重质石蜡蒸馏溶剂抽提芳香族操作油(Enerflex 74)。

混炼在Haake Rhecord

90密炼机内进行,这是一种带对转式转子的小型实验室用密炼机。转子和密炼室温度保持在环境温度下(约23°C),转子速度为45 r/min。密炼室容积为78

cm3,让其保持半满。在混炼开始前升起上顶栓,将填料引入密炼室,然后加入生胶。混炼期间降下上顶栓,使橡胶始终保持在密炼室内。为了计量将白炭黑粒子完全分散在橡胶中所需的时间,把混炼时间加至22

min。用1. 9. 1版的Haak软件来控制混炼条件,并存储数据。橡胶胶料在混炼期间的温度为50~79°C。混炼结束24

h后,将这些橡胶置入扫描电子显微镜内检测,评定填料的分散性。

1. 2 白炭黑粒子在橡胶内分散状况的评定

白炭黑粒子在橡胶内的分散状况,通过LEO 1530

VP场致发射枪扫描电子显微镜(SEM)来评定。在对SEM照片进行检测后,选择合适的时间将填料和硫化剂加入橡胶中。

1. 3 TBBS和CBS的选择

为了激活TESPT橡胶反应性的四硫烷基团,添加了TBBS和CBS。TBBS在SBR和BR中的填充量以及CBS在NR中的填充量,分别逐渐增加至每百份橡胶中11份和9.

6份,以估测使橡胶和填料间的化学键合达到最佳所需要的量,增大橡胶的交联密度。在橡胶与TESPT之间形成的硫共价键或交联键增强了橡胶-填料相互作用。一共制备了52种胶料。

1. 4 氧化锌和硬脂酸的选择

为了确定使TBBS、CBS和硫化效率最大所需的量,分别将填充白炭黑及TBBS的SBR和BR中氧化锌的填充量增加至2.

5份,在填充10、30和60份白炭黑的NR中增加至6份。总共制备了32种胶料。

为提高填充白炭黑、TBBS和氧化锌的SBR和BR的硫化效率,还添加了不超过2. 5份的硬脂酸。总共制备了13种胶料。

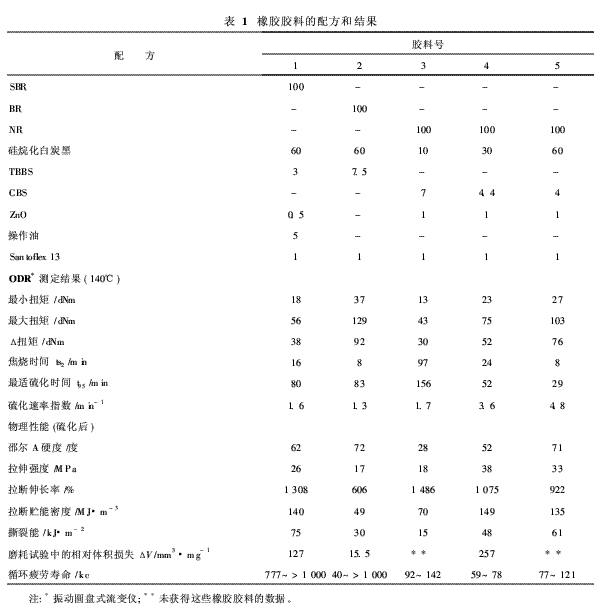

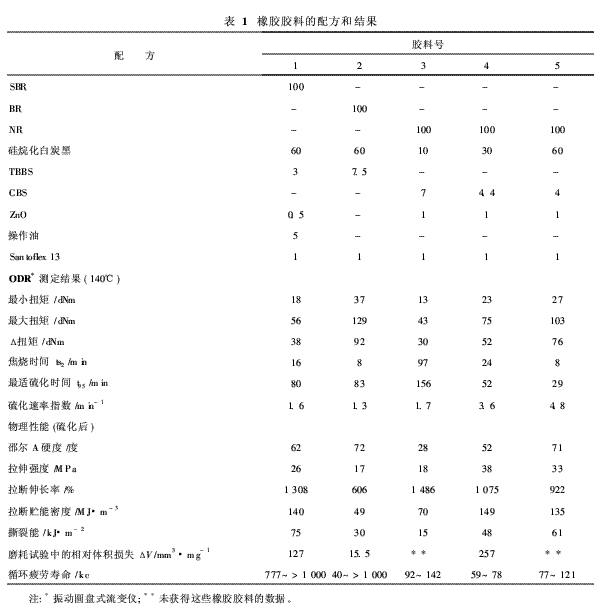

最后,为进行本研究,将5种胶料混炼(见表1)。在混炼结束后,将胶料从密炼机中取出,塑炼至约6

mm厚。在测定其硫化性能前,将该胶料在23℃下至少保持24 h。

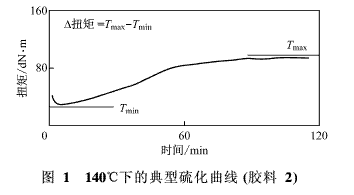

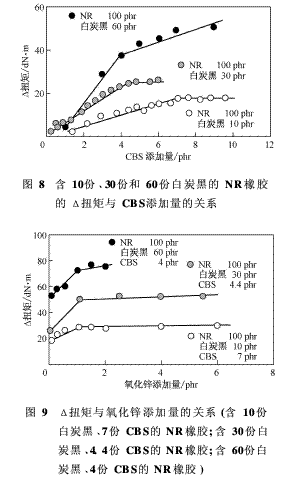

1. 5 橡胶胶料的硫化性能

通过振动圆盘流变仪(ODR),按±3°的角位移和1. 7

Hz的频率,由140±2°C产生的硫化曲线确定焦烧时间和最适硫化时间。从这些硫化曲线计算出Δ扭矩(即最大扭矩与最小扭矩之差),见图1。用前述方法计算出硫化速率指数。流变仪试验进行了两个小时。这些实验的结果汇总于表1。

2 试片与测试程序

在ODR测试完成后,在140℃下以11MPa的压力于压模内对胶料进行硫化。测定橡胶的机械性能,采用23 cm×23 cm×2. 8

mm的胶片。物理性能测定结果列于表1。

2. 1 硬度

为了测定胶料的硬度,对厚12. 5 mm、直径28 mm的圆柱形试样进行硫化。然后,把该试样放入邵尔A硬度测试仪,在间隔15

min后于25°C下测定胶料的硬度。在试样的3个不同位置重复这一测试,随后读取3个读数的中值。

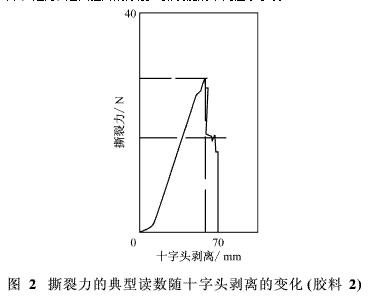

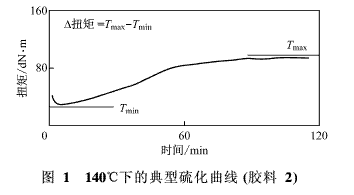

2. 2 撕裂强度

以180°的角度、在23°C下以100 mm/min的十字头速度,在Lloyd机械性能试验机上进行裤形撕裂试验。产生的撕裂长度大约在22~75

mm之间不等。在图表上记录下各次实验的撕裂力,由此形成一条曲线,计算出平均力(图2)。有5块试片发生破裂,由公式(1)计算出撕裂能:

T =2F /t (1)

式中,F是力,t是试验片的厚度。撕裂能的中间值示于表1。

2. 3 拉伸性能

利用3. 6 mm宽、颈中心长25

mm的哑铃形试验片,在Lloyd机械性能试验机上按非轴向拉紧模式测定硫化胶的拉伸应力、拉断应变和拉断贮能密度。这些试样用冲模从硫化胶片上冲压而成。测试在23°C下以100

mm/min的十字头速度进行。用Lloyd DAPMAT计算机软件来存储和处理数据。

2. 4 耐磨性

为了测定橡胶的耐磨性,对厚度8 mm、直径16 mm的模压圆柱形试片进行硫化。测试按照BS

903:A9(Zwick磨耗试验仪6102,磨耗标准橡胶S1)在23°C下进行。对于各个橡胶都进行了3个试样的测试,以此计算出相对体积损失ΔV(见表1)。

2. 5 循环疲劳寿命

橡胶的循环疲劳寿命采用哑铃形试验片,按非轴向拉紧模式在Hampden动态试验机上测定。试验片系用冲模从硫化胶片上冲压而成。在恒定100%的最大应变幅度(颈中心被拉长至50

mm)、1. 4

Hz的试验频率下进行测试。测试温度为22°C,在各个循环期末让每块试片的应变松弛归零。对每一种胶料都试验8块试片,循环直至破裂,记录下测定结果的中值。当循环周期超过1

000 kc时,停止进行测试(见表1)。

3 结果与讨论

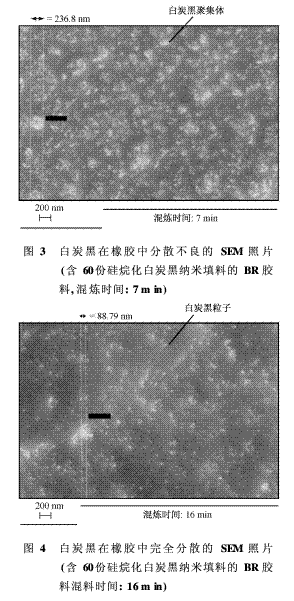

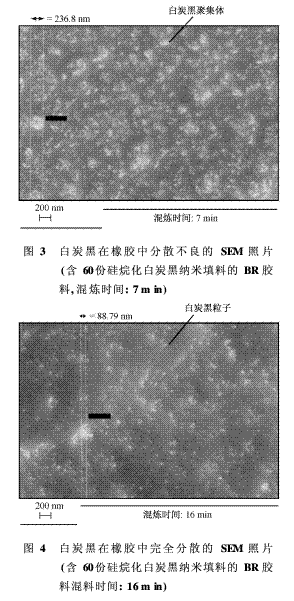

3. 1 填料在橡胶内的分散

从SEM照片(图3、图4)中可以明显看出,填料的分散性在很大程度上受混炼时间的影响。对于SBR橡胶,总混炼时间为10 min;而对于BR橡胶, 16

min足以使白炭黑粒子完全分散在橡胶基质中。对于添加10份及30份白炭黑的NR橡胶,白炭黑粒子完全分散在橡胶基质中需要11

min,而添加60份白炭黑的NR则需要18 min。

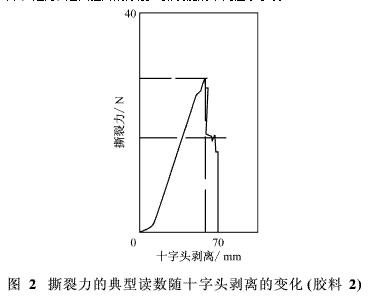

3. 2 TBBS、氧化锌和硬脂酸对填充SBR和BR橡胶硫化的影响

图5示出了Δ扭矩与TBBS添加量的关系。Δ扭矩是橡胶中交联密度变化的标志。对于SBR橡胶,随着TBBS添加量上升至3份,Δ扭矩增大到了22

dNm。TBBS添加量进一步增加,对Δ扭矩很少乃至没有好处———它依然保持在26 dNm。对于BR橡胶,Δ扭矩由于TBBS增加至7. 5份而急剧上升为87

dNm,当把全填充量的TBBS添加到橡胶中时,Δ扭矩的这种上升减缓到94 dNm左右。显然, 3份和7.

5份TBBS足以使填料分别与SBR和BR之间的化学键合完全优化。当氧化锌添加到用3份TBBS填充的SBR中时,Δ扭矩出现了引人注目的增加(图6)。添加0.

5份氧化锌时,Δ扭矩值上升为56 dNm;在橡胶中掺入2. 5份氧化锌时,它继续上升为64 dNm。对于BR橡胶,这种上升甚至更加明显。氧化锌添加量为0.

5份时,Δ扭矩值上升至130 dNm,而当氧化锌添加量上升为1. 5份时,它仍然没有变化。

令人感兴趣的是,当把硬脂酸添加到填充3份TBBS和0. 5份氧化锌的SBR橡胶中(见图7)时,Δ扭矩随着硬脂酸的添加量增加至2.

5份而降低。类似地,对于含7. 5份TBBS和0. 5份氧化锌的填充BR橡胶,硬脂酸添加量在1份以内几乎没有好处,事实上,当硬脂酸添加量上升到2.

5份时是有害的。

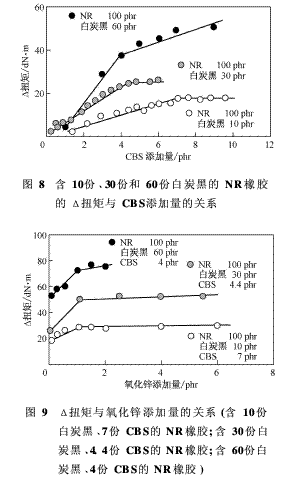

图8示出了填充白炭黑的NR橡胶的Δ扭矩与CBS添加量的关系。欲使橡胶与填料之间的化学键合最佳,含10份白炭黑的橡胶需要7份CBS。但是,随着白炭黑的添加量上升至30份,而后上升到60份,使化学键合达到最佳所需的CBS量则分别减少到4.

4份和4份。氧化锌在NR橡胶料中的包体对于填料-橡胶相互作用大有益处。当橡胶中的氧化锌量增加至1份时,Δ扭矩上升到其最大值(图9)。从图9可清楚地看出,

1份氧化锌就足以提高CBS的效率,在更大程度上优化填料和橡胶之间的化学键合。

3. 3 白炭黑对硫化SBR和BR橡胶的物理性能的影响

表1中所列的结果表明,硫化胶的物理性能有了实质性改善。SBR橡胶的邵尔A硬度为62,拉伸强度26 MPa,拉断伸长率1

308%。与破裂相关的性能也提高了。拉断贮能密度为140MJ/m3,这种橡胶具有75

kJ/m2的撕裂能。耐磨性(通过相对体积损失来量度)为127mm3/mg。最有趣的结果也许是循环疲劳寿命。最小疲劳寿命为777. 4 kc, 7个试样持续超过1

000 kc。而含相同填料配合量的BR橡胶,邵尔A硬度为72,明显比SBR橡胶高。然而,其拉伸性能却更差,拉伸强度为17

MPa,拉断伸长率为606%。破裂性能也比SBR橡胶更差。拉断贮能密度为490

MJ/m3,撕裂能约为30kJ/m2。循环疲劳寿命比SBR短很多,为40kc。有4个试样持续超过1 000

kc。对于BR橡胶来说,最有趣的结果也许是观察到其耐磨性有显著的提升。相对体积损失为15. 1 mm3/mg,比SBR橡胶要好6倍。

结果表明:这些橡胶的物理机械性能显著提高是通过少量的促进剂和活化剂来实现的,而这些性能指标以前通常在炭黑填充胶料中才能达到。

3. 4 白炭黑对NR硫化胶的物理性能的影响

当NR中的白炭黑填充量由10份逐渐增加至60份时,其物理性能会受到影响,硬度由28增大到71(见表1)。类似地,当白炭黑填充量增加至30份时,拉伸强度由18MPa增加到38MPa;随后,当填料达到全填充量(即60份)时,拉伸强度又下降至33MPa。拉断伸长率也随着白炭黑填充量由1

486%降低至922%。记录到破裂性能得到最大提高。拉断贮能密度由70MJ/m3上升至135 MJ/m3,撕裂能由15kJ/m2上升至61

kJ/m2。要想就白炭黑对这种橡胶的耐磨性的影响作出准确的评估是不可能的,因为未能获得胶料3和胶料5的数据。当添加30份白炭黑时,循环疲劳寿命似乎出现了恶化,没有证据显示添加更多的填料对疲劳寿命有任何明显的影响。因此,白炭黑对这一性质的确切益处仍不清楚。

这些发现表明,对于NR橡胶而言,随着白炭黑在橡胶中填充量的增加,某些性能得以提高,某些性能则不然。

4 结 论[1]

从本研究可以得出如下结论:

●在填充白炭黑60份时,欲使橡胶-填料相互作用达到最佳, SBR需要3份TBBS,BR需要7.

5份TBBS。不过,欲使TBBS的效率达到最佳只需要0. 5份氧化锌。

●含有3份TBBS和0. 5份氧化锌的SBR,以及含7. 5份TBBS和0.

5份氧化锌的白炭黑填充BR,添加硬脂酸对橡胶-填料相互作用并没有额外的好处,实际上反而对其有害。

●对于NR,当填料配合量由10份增加至60份时,使橡胶-填料相互作用达到最佳所需的CBS量从7份减少为4份。然而,欲使CBS的效率达到最佳只需要0.

5份氧化锌。从本研究结果可以制定出用硅烷化白炭黑纳米填料交联和补强的SBR、BR和NR橡胶胶料的两条一般准则:

(1)对于SBR和BR

白炭黑配合量一定,TBBS的需要量取决于橡胶的成分。但是,使橡胶-填料相互作用达到最佳所需的TBBS量,却与橡胶的成分及TBBS的添加量无关。

(2)对于NR橡胶

对于一定的橡胶, CBS的需要量取决于白炭黑的配合量,但其对氧化锌的需求量与白炭量和CBS的配合量无关。

从上述结果不难看出,这种制备橡胶配方的新方法有助于显著减少橡胶硫化剂的用量,而不会损害硫化胶的物理性能———这对在使用中保持较长的寿命、良好的性能和耐久性是至关重要的。如此将有助于改善健康和安全状况。橡胶硫化助剂的用量减少也能使成本得以降低。

参考文献:

[1] A. Ansarifar, L.Wang, R. J. Ellis,等.Method forpreparing rubber

formulations using silanized silicananofiller[ J]. RubberWorld, 2007, 236 (1):

24-29.