吴淑华1,李志澄2(1·北京橡胶工业研究设计院,北京 100039;2·河南轮胎股份有限公司,河南焦作 454003)

随着高性能子午线轮胎技术的发展,优质补强剂白炭黑的应用越来越广泛,此外陶土、硅灰石和滑石粉等填料在各种橡胶制品中亦经常使用。因此,在硫化胶组分剖析中,二氧化硅质量分数的测定也越来越成为重要的检测项目。传统的方法是采用碱性熔剂熔融胶样的灰分,并在盐酸介质中用动物胶凝聚的方法测定,该方法用时过长且操作繁琐。实验室通常采用速度较快的ASTM

D

297—93中二氧化硅质量分数的测定方法,但此法结果不稳定,偏差较大。针对该方法的不足,李志澄提出了硫酸氢钾熔融法测定硫化胶中二氧化硅质量分数的方法。该方法用硫酸氢钾熔融灰分以除去其它金属离子的影响,并用光度法补充测定可溶性硅酸。为了充分论证该方法的适用范围和同一实验室中的重复性以及不同实验室间的再现性,我们又进一步从不同方面考虑下了大量配方进行对比试验,并把部分样品发送不同单位做室间验证试验。

1 实验

1·1 主要原材料

NR,20#标准胶,海南农垦产品;SBR,牌号作者简介:吴淑华(1968-),女,河北枣强县人,北京橡胶工业研究设计院工程师,学士,一直从事橡胶原材料的分析检验工作,现在《橡胶工业》《轮胎工业》杂志社工作。1500,吉化公司有机合成厂产品;NBR,牌号2707,吉化公司有机合成厂产品;CR,长寿化工总厂产品;氧化锌,锦州葫芦岛锌厂产品;沉淀法白炭黑,天津市白炭黑厂产品;氧化镁,河北高邑县化工厂产品;轻质碳酸钙,上海碳酸钙厂产品;绢云母粉,牌号MCA-2,江西银山铅锌矿产品;钛白粉,广西百色华宏钛白粉有限公司产品。

1·2 方法原理

ASTM D 297—93中是利用氢氟酸直接处理胶样灰分中的盐酸不溶物,使二氧化硅组分挥发的方法测定其质量分数。

本方法是将灰分用硫酸氢钾熔融,再经盐酸溶解并过滤,使二氧化硅与其它组分分离。不溶物用氢氟酸处理,根据处理前后的质量差求得二氧化硅质量分数。以可溶性硅酸形式进入滤液中的二氧化硅用硅钼蓝光度法测定。以上两者之和为橡胶中二氧化硅总质量分数。

1·3 操作步骤

(1)按硫酸氢钾重量法测定橡胶中的二氧化硅质量分数[1]。

(2)以可溶性硅酸形式进入滤液中的二氧化硅用硅钼蓝光度法测定[2]。

2 结果与讨论

2·1 操作方法的改进

由于熔融灰分是固相反应,两种物质混合均匀十分重要,因此补充了操作步骤,即使用前硫酸氢钾必须研成粉末状,如果吸潮,应先在200~250℃干燥箱中加热2

h,冷却后再研成粉末状。这一操作有利于提高测定结果的准确性。

2·2 适用范围的扩展

大量试验证明本方法不仅适用于硫化橡胶,进一步验证后确定本方法适用于除含硅橡胶以外的各类橡胶中二氧化硅质量分数的测定。

2·3 室内验证试验

(1)试验配方

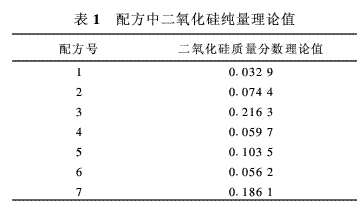

为将本方法与ASTM中相应方法进行对比,分别从二氧化硅的用量、二氧化硅的加入形式、胶种及其它金属离子的影响等方面考虑下7个配方(配方中均略去与测定无关的助剂),分别用两种方法进行测定。

配方1:NR 70;SBR 30;氧化锌 5;白炭黑 7;其它 61·4,合计 173·4。

配方2:NR 100;氧化锌 5;陶土 65;其它 45·6,合计 215·6。

配方3:NBR 100;氧化锌 5;白炭黑 40;其它 5·5,合计 150·5。

配方4:NBR 100;氧化锌 3;氧化镁 5;轻质碳酸钙 10;白炭黑 10;其它 8·2,合计 136·2。

配方5:NR 100;氧化锌 5;绢云母粉 30;其它 31·1,合计 166·1。

配方6:NR 100;氧化锌 5;氧化镁 5;轻质碳酸钙 10;氢氧化铝 10;氧化铁 3;钛白粉 10;白炭黑 10;其它 7·3,合计 160·3。

配方7:CR 100;氧化镁 4;氧化锌 5;白炭黑 30;其它 8,合计 147。

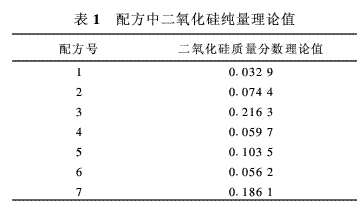

(2)原料中二氧化硅质量分数的测定结果由于用本方法测定出的结果为二氧化硅的纯质量,而下配方所用白炭黑和陶土等原料中二氧化硅质量分数各不相同,因此,首先要测定原料中的二氧化硅质量分数。

白炭黑中二氧化硅质量分数的测定按GB10518—89《沉淀水合二氧化硅干燥样品二氧化硅含量的测定》进行。陶土和绢云母粉中二氧化硅质量分数的测定按JC

320—82《橡胶工业用瓷土粉中二氧化硅含量的测定》进行。测定结果如下:配方1,3和4中白炭黑的二氧化硅质量分数为0·813

8;配方2中陶土的二氧化硅质量分数为0·246 8;配方5中绢云母粉的二氧化硅质量分数为0·573 1;配方6中白炭黑的二氧化硅质量分数为0·900

7;配方7中白炭黑的二氧化硅质量分数为0·911 7。按以上各质量分数换算后原配方中二氧化硅纯量所占配方比例的理论值见表1。

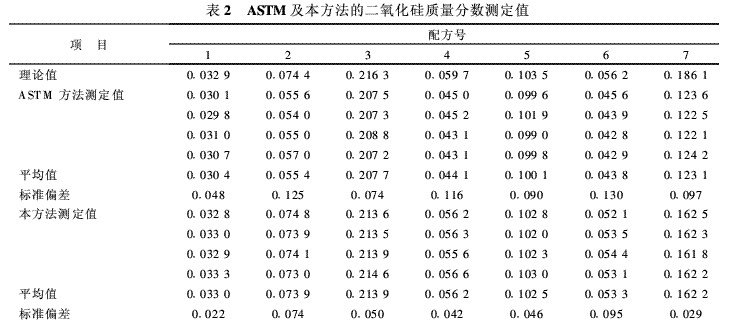

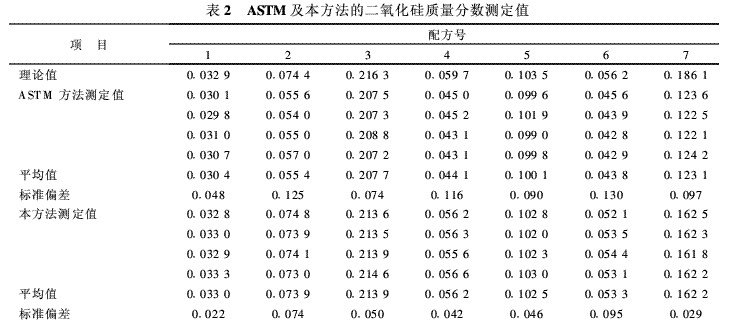

(3)硫化胶中二氧化硅质量分数的测定结果

用ASTM D 297—93及本方法分别测定7个硫化胶中二氧化硅质量分数,结果见表2。

由表2可以看出,用ASTM方法测定的7个配方实际结果系统偏低,尤其是在复杂无机组分配方中与理论值误差高达34%,而本方法不仅测定结果与理论值接近,且平行性好,标准偏差小,尤其在配方2,4和6中表现明显。因为本方法用硫酸氢钾熔融灰分,消除了不溶性硅酸盐对测定的影响,所以在无机组分较复杂的配方中更具优势。

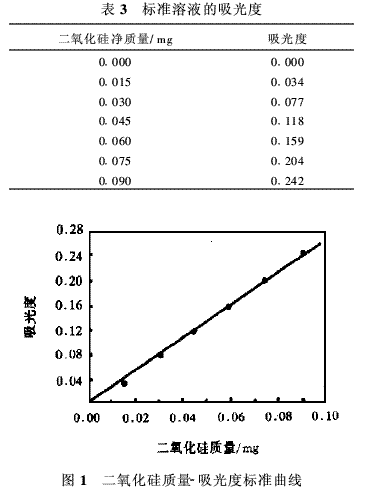

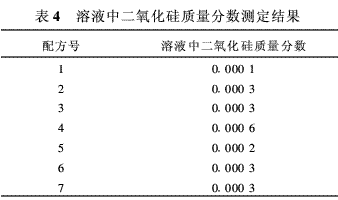

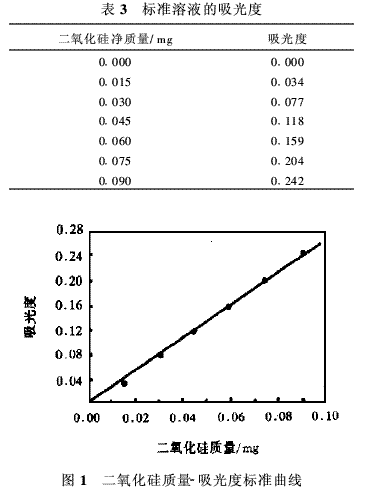

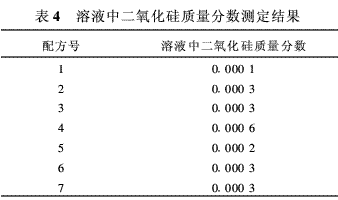

极少量在酸溶液中形成可溶性胶体进入滤液中的二氧化硅,用硅钼蓝光度法测定。所配标准溶液的浓度及吸光度见表3,标准曲线见图1。所下配方中以可溶性硅酸形式进入滤液中的二氧化硅测定结果见表4。

2·4 分析结果的表述

由于溶液部分的二氧化硅质量分数极低,将最后的结果计算改为以下两部分组成。橡胶中二氧化硅质量分数X按式(1)计算:

X=(m1-m2)/m

式中 m1———氢氟酸处理前铂坩埚及内容物的质量,g;

m2———氢氟酸处理后铂坩埚及残渣的质量,g;

m———试样的质量,g。

若按式(1)计算结果小于0·03时,可视对准确度的不同要求考虑溶液中二氧化硅的测定,并按式(2)计算:

X=(m1-m2)/m+m3/m×0·025 (2

式中 m3———标准曲线上查得的二氧化硅质量,mg;

0·025———光度法体积和单位换算倍数所得结果精确至两位小数。

2·5 室间验证试验

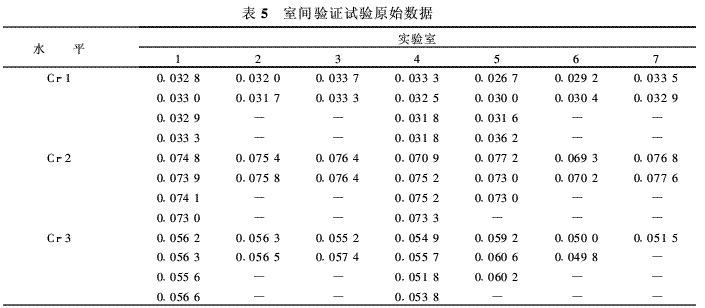

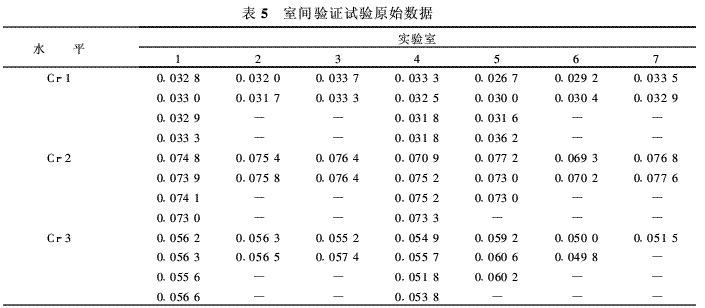

为验证本方法的精密度,除北京橡胶工业研究设计院外,我们将部分样品分别发送以下单位进行测试:北京市橡胶制品设计研究院,桂林曙光橡胶研究所,桦林轮胎股份有限公司监测中心,青岛罗地亚白炭黑有限公司,东风金狮轮胎有限公司,沈阳橡胶工业制品研究所。各单位所测原始记录见表5,单元平均值计算结果见表6。

按GB

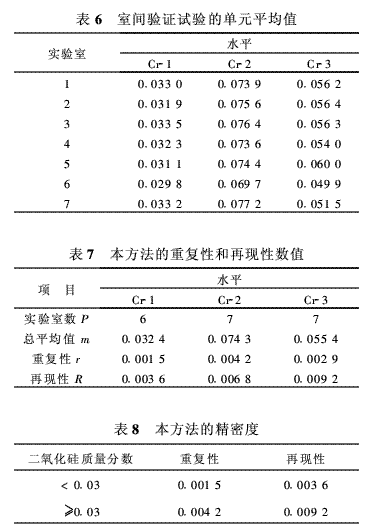

6379—86中规定的科克伦检验法检验单元方差,发现Cr-1水平第5实验室的单元方差为高度异常值,故决定剔除,并相应地剔除该单元平均值,在此后的检验与计算中均不计入。

按GB

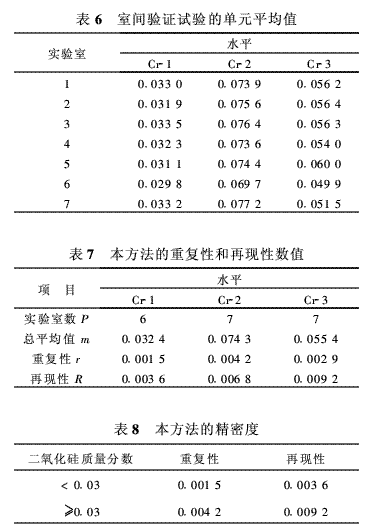

6379—86中规定的格拉布斯及狄克逊检验法检验单元平均值,均未发现异常值。按规定计算各水平的总平均值m、重复性r和再现性R,计算结果见表7。

将配方组成、二氧化硅加入形式与所得R和r综合考虑,最后确定本方法的精密度见表8。

3 结论

(1)进一步完善了硫酸氢钾熔融法测定硫化胶中二氧化硅质量分数的方法,并将其适用范围扩展为除含硅橡胶以外的各类橡胶。

(2)所补充的以可溶性硅酸形式进入滤液中的二氧化硅的光度法测定,使本方法更为完整。

(3)通过ASTM方法和本方法对7个不同类型配方硫化胶中二氧化硅质量分数的测定结果可以看出,本方法在任何情况下无论精密度还是准确性均明显优于ASTM方法,尤其在无机组分较复杂的情况下更具优势。

致谢:北京市橡胶制品设计研究院、桂林曙光橡胶研究所、桦林轮胎股份有限公司监测中心、青岛罗地亚白炭黑有限公司、东风金狮轮胎有限公司、沈阳橡胶工业制品研究所帮助对样品进行了认真的测试,在此表示感谢。

参考文献:

[1]李志澄·用硫酸氢钾重量法测定硫化橡胶中的二氧化硅含量[J]·橡胶工业,1989,36(8):484-486·

[2]李志澄·硅酸铝填料化学成分的系统分析方法[J]·橡胶工业,1994,41(11):685-690·