Patterson W J等著 王小琼摘译 涂学忠校

ECOBLACK材料是一种商业化的炭黑-白炭黑双相填充剂,它是用卡博特公司开发的独特的技术生产的。传统的炭黑由90%~99%碳元素组成,氧和氢是其它主要成分,而这种新型填充剂由分散在炭黑相中的白炭黑相构成。其主要特点是提高了烃类弹性体中橡胶-填充剂的相互作用,而降低了填充剂-填充剂的相互作用。关于此种填充剂在轮胎生产中的应用,以前曾有过报道。该填充剂改善了填充胶料,尤其是轮胎胎面胶的滞后损失与温度之间的关系,大大降低了滚动阻力,提高了牵引力,却并未降低传统炭黑的耐磨耗性能。在这次研究中,共调查了3类ECOBLACK产品的表面积和白炭黑质量分数对轿车轮胎胎面胶的影响。

1 实验

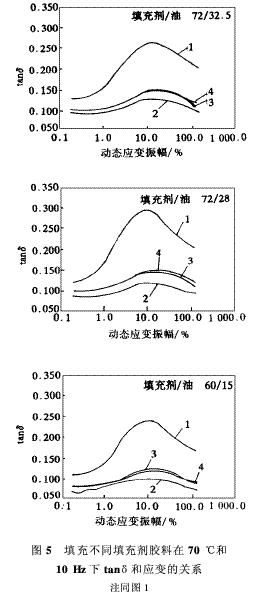

1·1 配方

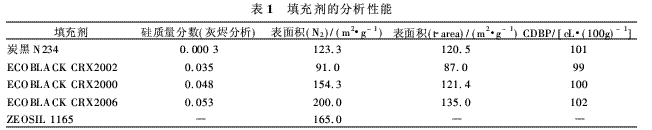

本研究所用的ECOBLACK填充剂为CRX2002,CRX2000和CRX2006,它们之间的主要区别在于表面积和白炭黑质量分数有所不同。以卡博特公司的一种炭黑VULCAN

7H(N234)和罗纳-普朗克公司的一种白炭黑ZEOSIL 1165MD作对比填充剂。这些填充剂的分析性能见表1。

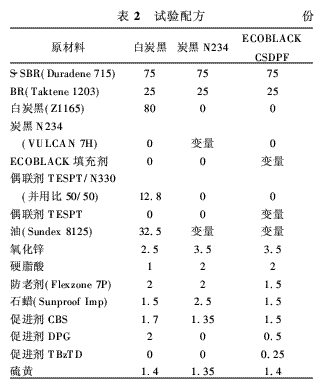

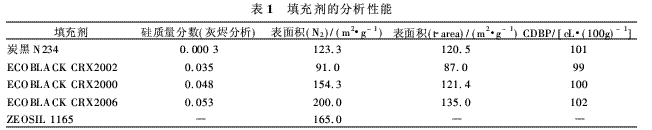

胎面胶试验配方以并用体系(S-SBR Du-radene

715/BR,并用比为75/25)为基础,添加不同用量填充剂及油。对于ECOBLACK填充剂,根据该类填充剂表面积和白炭黑质量分数的不同,将偶联剂TESPT的用量作适当调整。配方的详细内容见表2。

在一台BR1600本伯里密炼机上按三段炼胶工艺炼胶(容量为1 200 mL,法勒公司产品)。第1段,生胶塑炼1

min后,将E-COBLACK填充剂或炭黑与偶联剂(如果有的话)一起投入。一旦填充剂混入,在160℃下持续混炼3

min,然后加入油,待油混入后立即排胶。如果是白炭黑,则油与填充剂一起加入并进行同样的热处理。第2段,在一段母炼胶捏炼1

min后,投入氧化锌和硬脂酸,再混炼1min后加入防老剂和石蜡,4 min后排胶。第3段,在温度低于120℃下加入硫化剂,2

min后排胶。为测试胶料的物理性能,根据XDR硫化仪的t90确定硫化胶料的正硫化点。

1·2 胶料性能测试

测试填充胶和硫化胶性能,如结合胶质量分数、胶料硫化特性、应力-应变行为、耐磨性以及粘弹性等。试验方法见参考文献2和3。

2 结果与讨论

2·1 胶料的加工性能

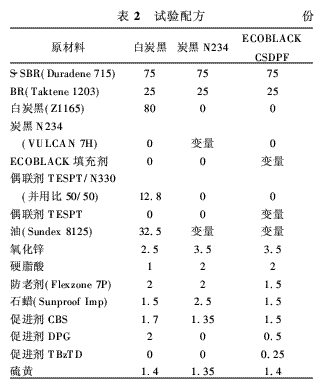

如表3所示,含有72份炭黑和E-COBLACK填充剂的胶料对比表明,尽管E-COBLACK填充剂胶料的结合胶质量分数特别高,但它们的门尼粘度还是比得上只用炭黑的对比胶料。在ECOBLACK填充剂中,其表面积较大的品种若与高用量的TESPT配合使用,则胶料粘度大大提高。掺有60份填充剂的胶料也产生了同样效果,但掺有表面积较高的两种ECOBLACK填充剂的胶料粘度比掺有炭黑的胶料高。同样可以看出,增大油的用量是降低胶料粘度的有效方法。

一般认为,由于高结合胶胶料中的聚合物链附着在填充剂表面,而且与聚合物基体产生较多的缠结,因而导致了高结合胶胶料粘度高。此外,使用偶联剂TESPT也会导致密炼过程中少量凝胶的产生,因为TESPT可以起硫黄给予体的作用。这种凝胶有助于促使含有TESPT胶料的结合胶质量分数增高,从而提高胶料粘度。鉴于结合胶与粘度之间的这种矛盾,可引进其它一些机理,包括双相填料填充胶中的填料形成网状结构的抑制。众所周知,填充剂网状结构或填充剂群可以有效提高填充剂表观体积分数,从而提高粘度。由于其填充剂-填充剂之间的相互作用较低,ECOBLACK填充剂形成网状结构较少可以大大抵消结合胶质量分数较高的影响,甚至高结合胶本身也可以有效防止填充剂聚集体絮凝的产生。与传统炭黑相比,未加偶联剂的E-COBLACK填充剂胶料焦烧时间较长且硫化速率较低,这可通过TESPT和硫化体系很容易得到调整。事实上,将TESPT结合少量促进剂TBzTD使用,可以产生完全相反的结果,但是焦烧时间仍比白炭黑胶料稍长。在各种E-COBLACK填充剂之间,焦烧时间没有明显的差别,而CRX

2002胶料硫化速率比较高。

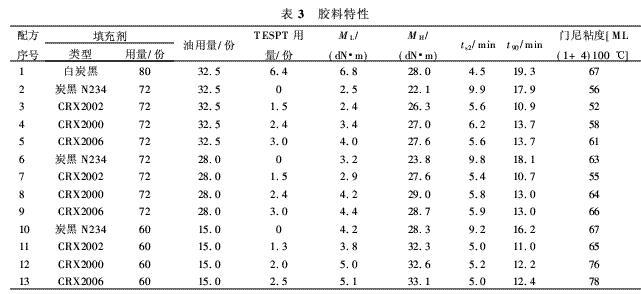

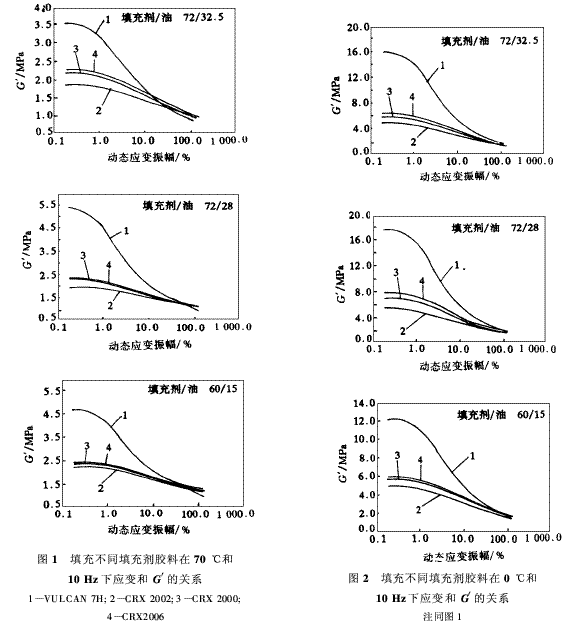

2·2 动态性能

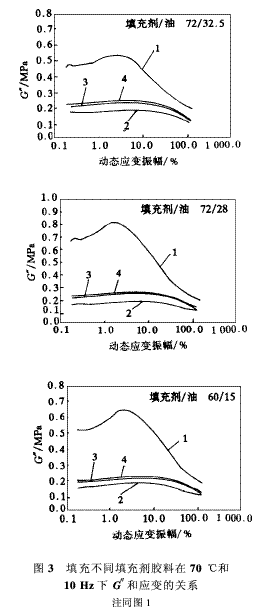

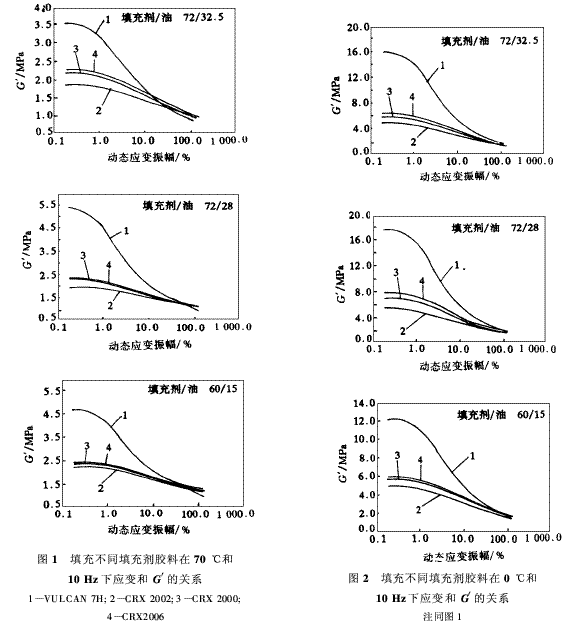

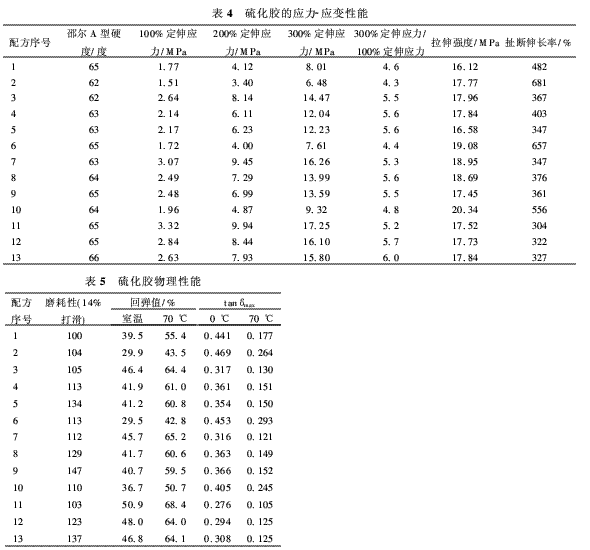

在高温(70℃)和低温(0℃)的情况下,不同填充剂对在10

Hz下应变位移所得G′的影响是相似的(见图1和2),显示了弹性模量与应变振幅之间有较大的关系。应变上升时G′下降现被称为“Payne效应”,这种效应被认为与形成于聚合物基体中的填充剂网状结构有关。如上所述,夹在填充剂网状结构中的橡胶将失去弹性体的特点,而在应力-应变特性方面的作用与填充剂相同。结果,填充剂的有效体积在填充剂网状结构形成时大大增大,主要受填充剂用量控制的模量也随之增高。通过增大应变振幅来破坏填充剂网状结构将释放被包裹的胶料,从而降低有效的填充剂体积分数以及模量。这种机理表明Payne效应可以作为填充剂网状结构的量度,该网状结构产生于填充剂-填充剂相互作用以及生胶-填充剂相互作用。正如所看到的,炭黑与双相填充剂相比,在低应变下模量要高得多,而所有胶料在高应变下的模量与炭黑填充硫化胶处于同样低的水平。这表明普通炭黑形成了高度发达的填充剂网状结构,也暗示了在ECOBLACK填充剂填充胶中填充剂网状结构要弱得多。双相填充剂填充胶的填充剂网状结构减弱肯定是由于与它的表面特性以及结合胶质量分数比较高有关的填充剂-填充剂相互作用较弱造成的。填充剂网状结构的发展趋势将通过偶联反应得到进一步减弱;在偶联反应中,通过有机基团接枝遮盖高极性表面,并在生胶和填充剂之间创立共价键,大大降低了填充剂-填充剂相互作用。最后,使用超促进剂TBzTD,即使用量非常小,在填充剂絮凝作用的动力学观点方面也起了一定作用。

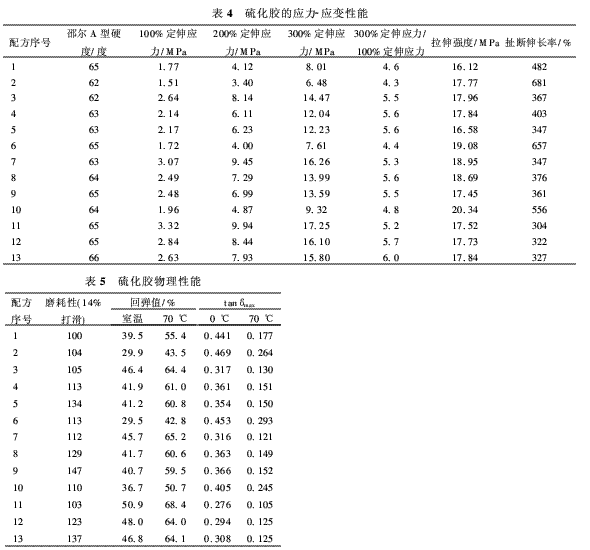

在ECOBLACK系列产品中,低表面积品种的G′和Payne效应均较低,这一点与传统的填充剂保持了一致;对表面积较高的两个品种来说,尽管其表面积的影响依然存在,然而似乎显得不太重要。也许部分是由于它们的表面积之间差异较小,以及性能优异的双相填充剂中较高的偶联剂和白炭黑用量具有补强作用。填充剂/油的用量对G′的影响似乎在两种试验温度下也存在一些差异。即使TESPT的用量较少,低温下CRX2002胶料G′按照以下次序上升(由t90缩短表征):填充剂/油 72/28,72/32.5,60/15。2·3 应力-应变性能胶料应力-应变性能见表4。所有胶料的硬度范围均在62~66度之内,而且低表面积的ECOBLACK填充剂胶料硬度低,高表面积的ECOBLACK填充剂胶料硬度高,炭黑-白炭黑双相填充剂填充硫化胶始终具有高定伸应力。CRX

2002以及油用量低的胶料的这种特点似乎更明显。ECOBLACK填充剂填充硫化胶的另一个特性是300%定伸应力与100%定伸应力的比值较高。这一参数曾作为生胶-填充剂相互作用的量度被报道过,因为高定伸应力表示生胶链在填充剂表面附着较多(去湿)和/或不易打滑。这也表明胶料中的ECOBLACK填充剂的生胶-填充剂相互作用大于传统填充剂。至于填充胶的物理性能,胶料的拉伸强度似乎没有很大的差别,但是双相填充剂趋向于降低扯断伸长率,尤其是在油用量低的情况下。

2·4 耐磨性能

耐磨性能通过卡博特磨耗试验机在14%的滑动率下测得,使用ECOBLACK填充剂的胶料也显示了比白炭黑胶料更为优越的耐磨性能(见表5)。

ECOBLACK系列产品,如同一般炭黑一样,表面积较高的填充剂在耐磨性方面占优势。这一优势也许与偶联剂TESPT的用量较大有关,而偶联剂TESPT的用量是根据白炭黑的用量以及表面积进行调节的。

2·5 回弹性

表5提供了室温下以及70℃时测得的回弹性能结果。在这两种温度下,不管所采用的配方如何,都是炭黑的弹性最低而CRX2002的弹性最高。CRX2000和CRX2006也有类似的结果,比白炭黑胶的弹性也高得多。在高温下胶料回弹性增高时填充剂/油比例顺序为72/28,60/15,72/32.5。

2·6 粘性模量与应变振幅的关系

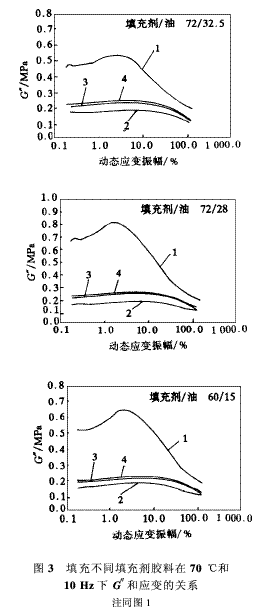

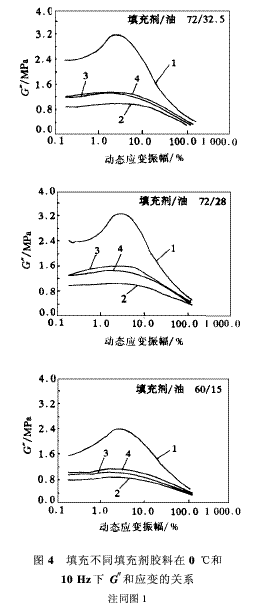

降时,粘性模量G″随着低DSA(动态应变振幅)下应变的上升而上升,达到中等应变下的最大值后下降。在70℃下,最大值约在DSA为4%~8%时产生,这种炭黑胶具有对应于G″最大值的最低应变振幅,并且在ECOBLACK填充剂之间无明显的区别。在所研究的DSA的整个范围内,双相填充剂的G″非常低,并且最大值有一个平坦期。表面积低的双相填充剂这一特点最明显。在0℃时,G″与DSA的关系与70℃时的一样,只是对于ECOBLACK填充剂和炭黑来说,G″最大值出现时的应变振幅差降至最低。

对于填充橡胶来说,G″主要与破坏后可以再次重建的填充剂网状结构有关,这在某种程如图3和4所示,在实验温度分别为70和0℃,弹性模量随着应变振幅的增大而单调下度上取决于温度,并与胶的热活动性或聚合物链的柔性有关;其次与网状结构反复变形过程中的能量散失有关。不管怎样,传统炭黑和新型填充剂之间,在应变和温度与G″的关系方面的差别反映了填充剂网状结构的发展程度及强度。

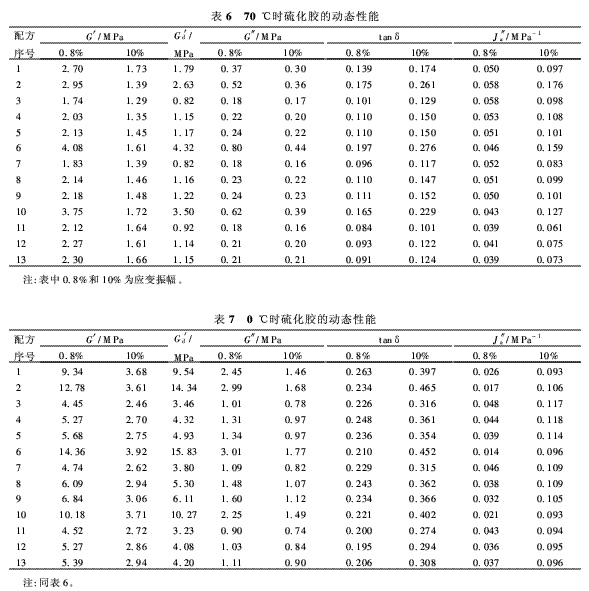

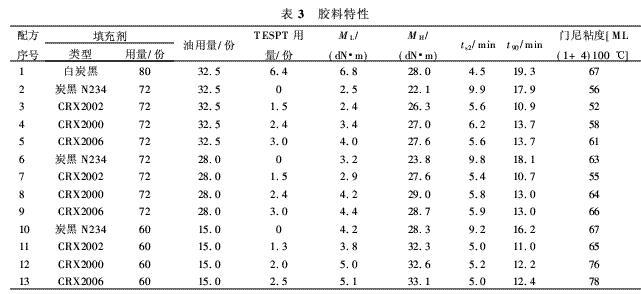

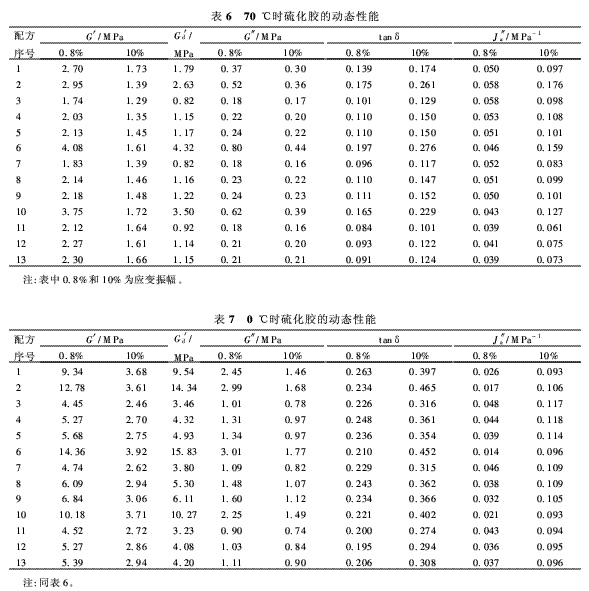

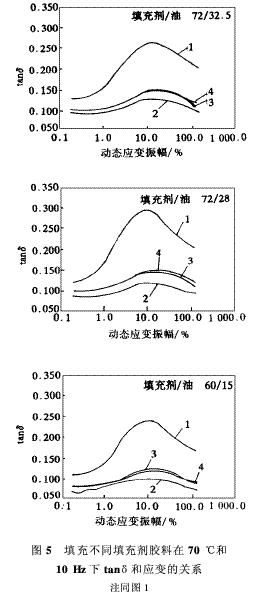

2·7 损耗因子与应变振幅的关系

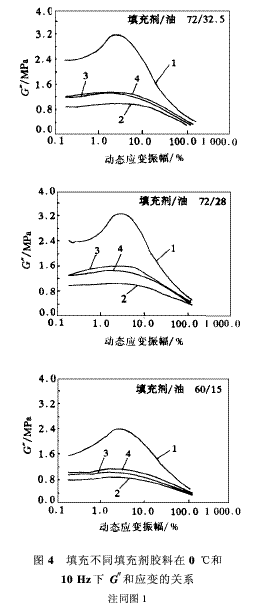

与振幅和弹性模量、粘性模量之间的关系并列的还有tanδ和振幅之间的关系。如对G″所观测到的,tanδ随着低应变振幅下DSA的上升而上升至最大值,然后逐渐降低。与G″相比,tanδ最大值出现在较高的DSA下,而且双相填充剂的峰值渐渐向较高应变振幅移动(图4)。同时,与炭黑和白炭黑相比,这种新型填充剂在70℃时的滞后损失得到了较大的改善(70和0℃时硫化胶的动态性能见表6和7)。与VULCAN

7H炭黑胶料相比,不管填充剂和油的用量如何,双相填充剂始终具有较低的滞后损失,这有助于降低轮胎的滚动阻力。使用CRX2006,在应变位移试验中,掺和72/32.5,72/28和60/15填充剂/油的胶料最大损耗因子tanδmax分别下降43%,48%和49%。当使用CRX

2002时,下降值分别为51%,59%和56%。CRX2000和CRX2006之间没有很大的区别。如按参考文献[8]所述,填充胶料的滞后损失主要与填充剂网状结构的破裂和重建有关,那么双相填充剂填充胶低tanδ的原因应归于填充剂聚集作用较轻。如果情况确实如此,则可预期大粒子ECOBLACK填充剂的滞后损失较低,因为在用量相同的情况下,聚集体之间的平均距离与填充剂粒径大小成正比。聚集体间的距离越大,填充剂絮凝聚趋势就越小。

可是当达到1%~4%DSA时,双相填充剂0℃时的tanδ较高,但是超过这一应变振幅,滞后损失就较低(填充不同填充剂的胶料在70和0℃下tanδ与应变的关系见图5和6),CRX2002尤是如此。关于这一点,CRX2000与CRX2006也没有明显区别。不同温度下双相填充剂对滞后损失的不同影响曾归因于一种不同的机理。较高温度下的滞后损失主要与周期变形过程中的网络破裂和重建有关,而填充胶过渡区能量的散发可能也受聚合物自身内部摩擦制约,聚合物内部摩擦与经受动态应变的那部分胶量成比例。胶料中新型填充剂较少的填料网状结构将降低被包裹橡胶的比例,从而增大了有效橡胶比例。如果要求胎面胶具有低温下高tanδ以改善防滑性能,对于填充剂聚集作用较小的ECOBLACK填充剂来说,使用一种Tg较高的生胶更可取,因为只有当生胶在实验温度下处于玻璃化区域时才能获得较高的tanδ。在一已知的生胶体系和应变振幅内,例如当DSA小于20%时,试验温度越接近tanδ峰值测得的Tg,则ECOBLACK填充剂的tanδ比炭黑的tanδ越高。如5%DSA下温度位移曲线图所示(见图7),约在-13℃附近有一交叉点,在它下方的滞后损失对炭黑很不利;而且这一点取决于生胶的Tg,而且在有限的范围内,通过调整配方和工艺,如调整密炼程序可以改变。

3 结语

ECOBLACK填充剂是一种独特的橡胶补强填充剂,尤其适用于轮胎生产。通过对填充剂和油二者不同配比的研究,证实了E-COBLACK填充剂优于传统填充剂。与炭黑相比,ECOBLACK填充剂可以提供相当的耐磨性、优异的高弹性以及表现为低温下高或相等tanδ和高温下低tanδ的滞后损失的显著改善,这两点对轮胎生产尤具吸引力。比较不同品级的ECOBLACK填充剂可以看出,CRX2000的整体各顶性能比较平衡,且只需要使用少量的偶联剂。如果需要低滚动阻力,则表面积较低的产品———CRX2002比VULCAN

7H,即一种形态学与之相当的炭黑更具优势。表面积较高的CRX2006结合稍高用量TESPT使用,则可以大大提高耐磨性而不会在降低滚动阻力方面有任何损失。

译自英国“Tire Technology International