潘啟聪1,罗权焜1,徐 珊2(1·华南理工大学材料学院,广州 510640;2·广州回天精细化工有限公司,广州 510800)

摘 要:研究了炭黑对ACM胶料的硫化特性、硫化胶力学性能、耐油性能以及耐热老化性能的影响。结果表明,在TCY/S用量分别为1.5份/0.3份,炭黑N220/N330用量分别为25份/25份时,ACM混炼胶具有较好的硫化特性,硫化胶具有较好的力学性能、耐油性能以及耐热老化性能。

关键词:ACM;炭黑;硫化特性;力学性能;耐油性能

中图分类号:TQ333·97文献标识码:A 文章编号:1005-4030(2008)03-0006-04

丙烯酸酯橡胶(ACM)是由丙烯酸酯与不饱和化合物(如丙烯腈)共聚而成的一种新型特种橡胶[1]。丙烯酸酯橡胶具有饱和型主链结构,侧链含有极性酯基,因此具有优异的耐热、耐臭氧、抗紫外线性和耐热油性能,适用于制做高温条件下使用的耐油橡胶制品,有“汽车橡胶”的美称[2]。国内对丙烯酸酯橡胶的研究,有相关报道。唐坤明[3]比较系统地介绍了国产AR-300以及AR-400的相关性能,并对丙烯酸酯橡胶的配合作了介绍,特别是对新型硫化剂TCY对活性氯型丙烯酸酯橡胶的硫化特性影响作了详细研究。赵志正[4]、高福年[5]等介绍了丙烯酸酯橡胶的混炼和加工工艺。刘玉强[6]介绍了丙烯酸酯橡胶的共混改性方法。谢长雄[7]等人介绍了丙烯酸酯橡胶的开发与应用。

丙烯酸酯橡胶的强度比较差,必须添加补强剂才能获得较理想的物理机械性能。研究结果表明,补强剂以炭黑的补强效果最为理想,常用的是炉法炭黑。本文研究了炭黑品种和用量对ACM混炼胶的硫化特性、硫化胶力学性能、耐油性能以及耐热老化性能的影响,为实际应用提供参考。

1 实验部分

1.1 主要原材料

丙烯酸酯橡胶(ACM),AR-200,四川遂宁青龙丙烯酸酯橡胶厂产品;TCY,浙江黄岩东海化工厂产品;炭黑:N220,N330,茂名化工厂1分厂产品;其他配合剂均为橡胶工业常用原料。

1.2 胶料制备

基本配方(质量份):ACM,100;炭黑,变种,变量;ZnO,2.5;硬脂酸,0.5;TCY,1.5;S,0.3。先把开炼机辊距调整至1mm,加入丙烯酸酯橡胶薄通3次,包辊,加入防老剂和活性剂,然后逐渐加入炭黑,待炭黑完全混入后,加入硫化剂和促进剂,打三角包和打卷各5次,下片,停放8h后翻炼,打三角包和打卷各3次,调整辊距为2mm,出片。

1.3 仪器与设备

开炼机,XK-160型,广东湛江机械厂生产,用于塑炼、混炼;无转子硫化仪,MM4310C型,北京环峰化工机械厂生产,用于混炼胶硫化特性的测试;油压电热平板硫化机,XLB-D250kN型,浙江湖州宏图机械厂生产,用于硫化橡胶试样;Zwick/Roell

Z010,用于硫化胶力学性能的测试,拉伸速度为500mm/min。

1.4 性能测试

硫化特性按GB/T 16584-1996测试,硫化温度为160℃。力学性能按GB/T 528-1998,GB/T 529-1999,GB/T

531-1999测试。耐油性能按GB/T1690-1992测试。热空气老化性能按GB3512-2001测试。

2 结果与讨论

2·1 ACM混炼胶的硫化特性

2·1·1 炭黑品种的影响

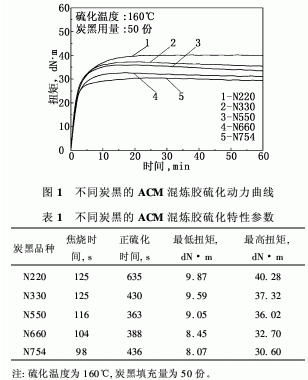

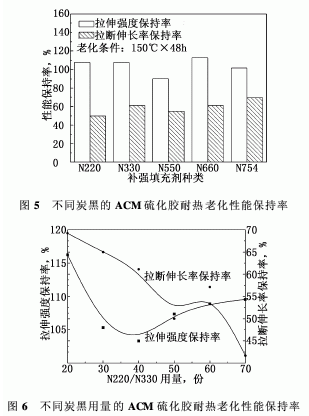

不同炭黑补强ACM混炼胶的硫化动力曲线见图1,硫化特性参数见表1。

从图1曲线和表1数据中可以看出,在所选用的几种炭黑中,焦烧时间较为接近,均在100s左右。采用N550和N660补强的混炼胶较其他炭黑补强的硫化速度稍快,正硫化时间分别为363s和388s;采用N220和N330补强的混炼胶扭矩相对较高。

炭黑粒径越小,比表面积越大,结构性越高,炭黑粒子和橡胶的结合点越多,混炼胶模量越高,因而硫化动力曲线中的最大扭矩值较大[8]。本研究中,N220补强的ACM混炼胶最大扭矩值明显比N660的要高。粒径较大、结构性较低的炭黑N754补强的混炼胶最大扭矩值较其他炭黑补强的混炼胶要小。

炭黑粒径、比表面积、表面化学性质和结构等是影响胶料硫化速度(反应交联速度)和扭矩的主要因素。本研究中,以上因素作用的结果总体来说区别不大。这是由于本研究的对象ACM属于活性氯型丙烯酸酯橡胶,自身就具有较好的反应活性;而另一方面,本研究所采用的炭黑都是炉法炭黑,属于正常硫化速度的炭黑,因此胶料的硫化速度都比较快;再者,本研究采用的TCY/S复合硫化体系,是一种高效的硫化体系,因此胶料的硫化速度较快,微观结构更加紧密,从而使模量提高[9]。以上结果表明,炭黑品种对ACM混炼胶的硫化特性有一定的影响,即细粒径、结构性高的炭黑(如N220)焦烧时间和正硫化时间均较长;大粒径、低结构性的炭黑N754焦烧时间和正硫化时间均较短;而最高扭矩以N220的较高,N754的则较低。

2.1.2 炭黑用量的影响

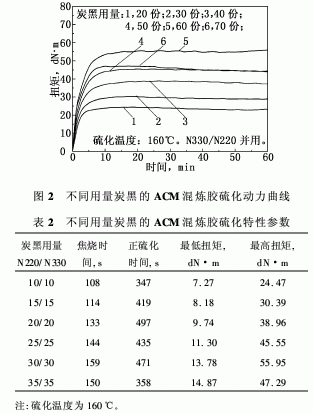

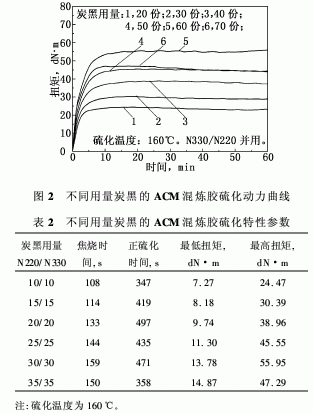

采用炭黑N220/N330并用比为1∶1时,不同用量的炭黑对ACM混炼胶料硫化动力曲线见图2,其硫化特性参数见表2。

从图2曲线和表2数据中可以看出,随着炭黑用量的增加,混炼胶扭矩增加;当炭黑用量从20份增加到70份时,最低扭矩从7.27 dN·m增加到14.87

dN·m;最高扭矩从24.47 dN·m增加到55.95

dN·m;炭黑用量从30份至50份时,焦烧时间变化比较明显,而当炭黑用量增加到60份时,焦烧时间达到159s;当炭黑用量从20份增加到60份时,正硫化时间变化不大。

炭黑用量的增加,在硫化过程中存在着两种不同方向的作用。一方面,炭黑用量增加,形成的炭黑凝胶增加[9~11],这样被束缚被降低活性的橡胶分子增多,降低了橡胶与硫化剂的反应能力,迟缓了硫化作用;而且,随着炭黑用量的增加,混炼胶中硫化剂和促进剂的量浓度降低。因为炭黑具有较强的吸附作用,会吸附部分硫化剂和促进剂;炭黑用量增多,被吸附的硫化剂和促进剂较多,参与交联的硫化剂和促进剂较少,因而混炼胶的硫化速度减慢,焦烧时间和正硫化时间均变长。而另一方面,炭黑是刚性填料,通过物理吸附和化学键与橡胶分子链结合,炭黑用量在一定范围内增加,炭黑粒子与橡胶分子链的结合点增多,混炼胶的硬度和模量提高,扭矩增大。在本研究中,根据表2中所列的数据,焦烧时间和正硫化时间均随炭黑用量的增加变化不明显,这可能是由于上述两种因素共同作用的结果,使得硫化速度在一定范围内稍有波动,但扭矩总体上随着炭黑用量的增加而提高。

2.2 ACM /炭黑混炼胶的力学性能

2.2.1 炭黑品种的影响

丙烯酸酯橡胶的纯胶强度比较低,必须加入补强剂才有使用价值。采用不同品种炭黑补强的ACM硫化胶力学性能测试结果见表3。

从表3中可以看出,在使用的几种炭黑中,分别采用N220和N330补强的硫化胶拉伸强度、拉断伸长率在各硫化胶中性能最为优异;而且撕裂强度也能达到较为满意的水平。采用N660和N754混炼胶的拉伸强度、拉断伸长率以及撕裂强度都比采用N220或N330的小得多。

不同填充补强剂的粒径、粒子结构、表面积和表面化学活性都不同,故对胶料的补强效果也有一定的差异[12,13]。一般来说、粒径小,结构性高、表面活性大的炭黑补强的胶料有较好的力学性能。N220和N330的粒径较小、比表面积较大、化学活性较高,因此N220和N330与橡胶的物理吸附和化学结合作用较强,而且N220和N330结构性较高,容易与橡胶形成较多的炭黑凝胶,补强效果好,故N220和N330补强的硫化胶有较好的力学性能;而N550,N660等结构性稍低的炭黑补强的硫化胶性能比N220和N330补强的混炼胶性能较为逊色,尤其是N754在橡胶中分散性较差,形成了尺寸较大的炭黑集聚体,故硫化胶的物理机械性能不佳。

在以下的研究中,采用N220/N330并用对ACM/炭黑混炼胶进行补强。

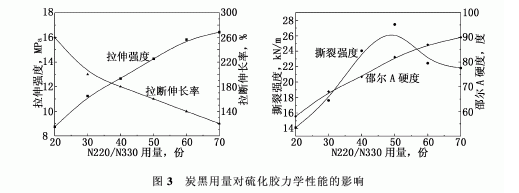

2.2.2 炭黑用量的影响

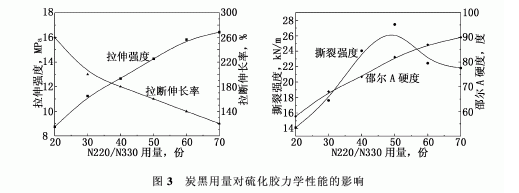

采用N220/N330补强时,N220/N330用量对硫化胶力学性能的影响见图3。从图3中可以看出,随着炭黑用量的增加,硫化胶的拉伸强度逐渐变大;拉断伸长率逐渐降低;硬度则随着炭黑用量的增加直线增大;在用量范围内,撕裂强度在炭黑用量为50份时,出现峰值,为27.46kN·m-1。

炭黑与橡胶分子之间除补强作用外,还存在增容作用。当混炼胶中炭黑超过一定用量后,炭黑的增容作用逐渐占优势,过量的炭黑只是以填料形式存在于混炼胶中,产生“稀释效应”,使橡胶分子链之间距离增大,削弱分子间作用力。另外,此时胶料中的橡胶质量分数相对减少,以至使炭黑粒子与粒子之间有较多密集的接触,在实际混炼操作时间内不能再分散,从而出现许多大的颗粒炭黑团粒。橡胶分子无法穿透到炭黑团粒内部与炭黑相互作用,故降低了硫化胶物理机械性能。可见,当N220/N330为50份时,硫化胶有较好的力学性能。

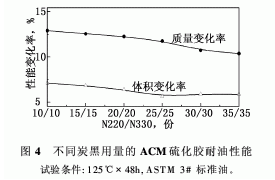

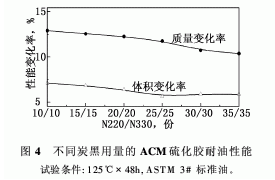

2.3 ACM /炭黑硫化胶的耐油性能添加不同用量N220/N330的ACM硫化胶在ASTM

3#标准油中经过125℃×48h浸泡后,其耐油性能见图4。

由图4可以看出,随着N220和N330用量的增加,ACM硫化胶耐油体积变化率和耐油质量变化率均呈现下降趋势,即耐油性能提高,但是变化幅度不明显。这是因为,随炭黑用量的增加,ACM硫化胶的单位含胶量下降,耐油性能提高。当N220/N330用量为25份/25份时,硫化胶耐油性能比较好。

2.4 ACM /炭黑硫化胶的耐热老化性能

2.4.1 炭黑品种的影响

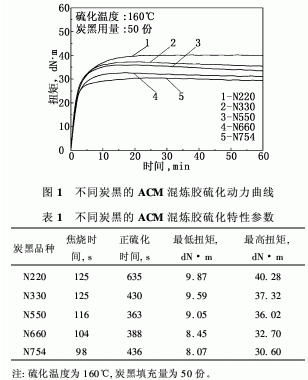

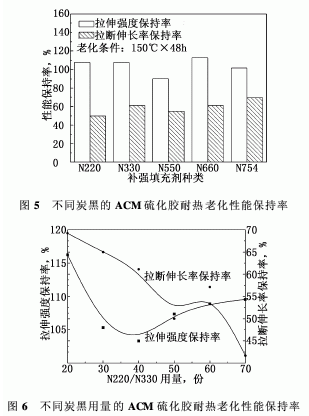

采用不同品种炭黑的ACM硫化胶老化后的拉伸强度保持率和拉断伸长率保持率见图5。从图5中可以看出,采用几种不同炭黑补强的硫化胶经过老化后,拉伸强度保持率均在100%左右。采用N550补强的硫化胶拉伸强度保持率较小,仅为90.10%。硫化胶的拉断伸长率保持率均在50%~60%左右,相差不大。

这是由于炭黑结构中多芳环周边上有酚基、苯醌,再加之本身多环结构上存在的氢等,都有终止活性自由基的能力,故炭黑也具有一定的防老化效果[14]。而不同品种炭黑的这些基团数量相差不大,故耐热老化性能差别不大。

对同一种胶料,填充的炭黑结构性越高,补强性越大,对应的硫化胶耐热老化性能也较好[15]。在以上几种炭黑中,N220和N330的补强效果较好。由此可见,使用N220和N330补强的ACM硫化胶耐热老化性能较好。

2.4.2 炭黑用量的影响

炭黑用量不仅影响胶料的力学性能,而且对胶料的耐热老化性能有一定的影响。不同用量N220/N330补强的ACM硫化胶老化后的拉伸强度保持率和拉断伸长率保持率见图6。从图6中可以看出,随着炭黑N220/N330用量的增多,硫化胶拉伸强度保持率呈下降趋势。当N220/N330用量超过50份以后,硫化胶拉伸强度保持率和拉断伸长率保持率都降低。炭黑在硫化胶的热老化过程中有可能产生2种效果相反的作用:(1)由于炭黑粒子表面上的催化作用,使氧化活化能降低,从而加速氧化反应;(2)由于炭黑能够使包围粒子表面的过氧化氢遭到破坏,或把氧化过程中的某些中间产物吸收掉,从而在炭黑表面上终止链反应,阻止氧化反应继续进行[16]。N220/N330用量在20~50份范围内,炭黑阻止氧化反应的作用占优势,硫化胶耐热老化性能良好;超过50份以后,炭黑的催化氧化作用占优势,硫化胶耐热老化性能降低。综合而言,N220/N330用量在50份时,硫化胶耐热老化性能较好。

3 结 论

(1)炭黑品种对ACM/炭黑混炼胶的硫化特性影响不显著;当炭黑N220/N330用量为25份/25份时,具有较快的硫化速度和较高扭矩。

(2)使用炭黑N220和N330并用补强ACM,用量在25份/25份时,硫化胶具有良好的物理机械性能。

(3)随着炭黑N220/N330用量的增加,ACM/炭黑硫化胶的单位含胶量下降,耐油性能提高。当用量为25份/25份时,硫化胶耐油性能有比较好的平衡。

(4)炭黑具有一定的防老化效果。采用N220/N330并用补强的ACM硫化胶经过热老化后,具有较好的性能保持率;但用量超过50份后性能保持率呈下降趋势。