朱永康 (中橡集团炭黑工业研究设计院,自贡 643000) 编译

上世纪九十年代初,利用特种聚合物和白炭黑与硅烷偶联剂的组合来代替炭黑发展“绿色轮胎”,体现了同时改善湿抓着力(安全性)和滚动阻力(燃油消耗)的重大进步。

从粘弹性能的观点来看,人们已清楚地知道,为了降低滚动阻力和节省能源,在50~80℃的温度范围内,高性能胎面胶应具有较低的tanδ值。为了获得高抗滑性和湿抓着力,材料在较低的温度(-20~0℃)下还应有高的滞后性。业已证实,采用诸如高乙烯基含量的cis-BR(顺式-聚丁二烯)和S-SBR(溶聚丁苯橡胶),在轿车轮胎场合能够满足这些要求。然而,通过填料表面的化学改性以增强橡胶-填料相互作用,也能实现动态性能的重大变化。与具有类似表面积和结构的炭黑相比,白炭黑表现出很弱的橡胶-填料相互作用以及强烈的附聚趋向,会在胶料中形成发达的填料网络,进而招致低劣的胶料加工性能、较低的破坏性能和难以接受的动态性能。利用硅烷偶联剂如双官能团硅烷双(三乙氧基甲硅烷基)四硫烷,也就是TESPT对白炭黑进行表面改性,通过用有机接枝覆盖极性表面来降低填料-填料相互作用,通过在白炭黑表面与橡胶链之间引入化学键来增强橡胶-填料相互作用,就能够克服这些问题。但是,因难加工行为造成的高生产成本和这些胶料较高的原料成本,仍然激发着人们去寻求替代的解决方案。最近,Rocha等人报导称,含轻度环氧化苯乙烯(EpSBR)的白炭黑填充硫化胶显示,在动态变形(Payne效应)条件下,储存模量(G’)对应变水平的依赖性大为降低,这归因于硫化期间在EpSBR和白炭黑间形成了化学键。

本工作中,在未改性橡胶和白炭黑物理混合时,用轻度环氧化顺式聚丁二烯(EpSBR)来替代硅烷。研究了橡胶-填料相互作用的改善及其对这些胶料的加工性能和填料分散质量的影响,以及硫化胶的机械性能和动态性能,并将这些结果与含硅烷的胶料所获得的结果进行了比较。

1 实验

1.1 材料

采用未进一步提纯的商品顺式-BR和SBR(Bayer公司产品)。这些商品橡胶和轻度环氧化聚丁二烯(EpBR8)的特性示于表1,后者是按Ja-cobi等人在文献中所述的程序在本实验室制备的。根据其他文献中描述的方法,环氧化聚合物的环氧基团含量,通过1H-NMR在NMR光谱分析仪(Varian

XL200MHz)内分析,用CDCl3作为溶剂,四甲基硅烷(TMS)作为参比物。在一台MDSC2920测试仪(TA仪器公司产品)中,于氮气氛下,通过差示扫描量热法测定玻璃转化温度(Tg),加热速率为10℃/min。橡胶的分子量和多分散性,于室温下在配备红外线探测器的GPC(Waters仪器公司生产)内测定,溶剂为四氢呋喃(THF),采用聚苯乙烯标准校准曲线。橡胶胶料中所用配合剂(示于表2)直接使用。

1.2 混炼

胶料用三段混炼法在Haake

Rheocorder密炼机(容积69cm3)中混炼,在第二段进行热处理(硅烷偶联反应-白炭黑或EpBR-白炭黑接枝反应),第三段添加硫化剂。EpBR8作为白炭黑的化学表面改性剂,与硅烷TESPT进行对比。使用典型的轿车轮胎胎面配方(该配方使用溶聚SBR和顺-BR共混聚合物作为基质)。这些配方示意于表2。

一段混炼的典型指纹图(两个系列共用)示于图1。二段混炼在60℃进行,填充系数为70%,转子速度为60r/min。在停放约24h后,将一段混炼母炼胶料放回混炼室内进行热处理,条件为60℃、70%填充系数、转速60r/min。完成此段混炼所需要的时间取决于添加的偶联剂种类和用量:从图2中可以看出,无偶联剂或含TESPT的试样,完成混炼花了6min,而含有EpBR8的试样,其混炼周期则为8~16min不等。此外,超过24h后,将二段混炼母炼胶放回混炼室,按60℃、70%填充系数、60r/min转速混炼,加入硫化剂混炼5min。

1.3 橡胶性能试验

按照ASTM

D1646描述的试验方法,填充胶料的门尼粘度用孟山都粘度计(M100型)测定,采用大型转子(L),预热时间1min,转子开动时间4min,温度100℃。硫化特性利用孟山都振动圆盘式流变仪(R100S型)进行分析。根据ASTM

D2084中所述试验方法,流变学研究在160℃和±1arc下进行。没有偶联剂(TESPT)和硫化剂的填充胶料的结合橡胶含量,通过用甲苯在索氏抽提器中抽提60h进行测定,接着对干燥的抽提残余物(聚合物-填料凝胶)进行热重分析。分析在氮气氛下于TGA2950热解重分析仪(TA仪器公司生产)中进行,加热速率为10℃/min。一旦挥发分质量损失出现停滞,气氛即由惰性变为氧化性(空气)。

胶料是在7MPa的压力和160℃下,在液压平板硫化机上硫化至最佳硫化状态(根据由振动圆盘式流变仪测定获得的t90)。硫化胶的机械性能依照ASTM

D412所述试验方法测定,试样制备采用“C”型裁刀。

利用Zeiss万能/相差显微镜进行硫化胶的分散状况分析。分散指数采用DIAS软件(分散指数解析系统),通过图像处理获得。

硫化胶的应变扫描实验是在60℃下,用橡胶加工分析仪(RPA2000,阿尔法技术公司生产)进行,其应变振幅为0.28%~100%不等,恒定频率为1.67Hz(100转/min)。对于某些选定的试样,还用动态机械分析仪(Q800型DMA,TA仪器公司产品)分析了动态性能,按单悬臂模式操作。按2.5%的应变振幅和2.0

Hz的频率进行-120~100℃的温度扫描。

2 结果与讨论

2.1 混炼流变性能

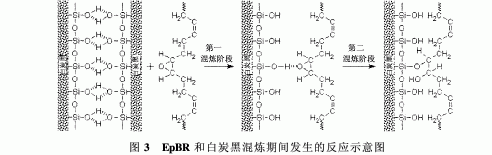

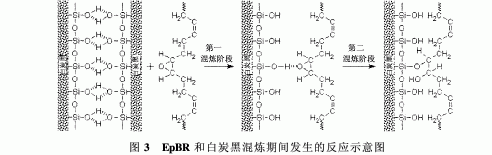

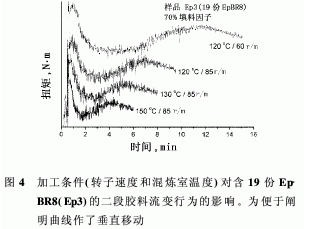

观察了含TESPT或EpBR8作为白炭黑改性剂的胶料,在二段混炼(热处理)期间其混炼行为之间的主要差别,如图2所示。正如所料,含TESPT的胶料热处理后混炼行为与对比胶料非常相似,但它们却因白炭黑-白炭黑相互作用降低而表现出较低的扭矩。另一方面,当含EpBR8的胶料进行热处理时,却观察到了异常的行为:扭矩在一开始急剧降低后逐渐升高,直至达到一个新的最大值,然后才再次回落。含19份EpBR8、不含白炭黑的胶料在更高的温度(170℃)混炼时,则没有观察到同样的现象。从而,不能把扭矩的升高归结于聚合物的凝胶化,归结于环氧基团之间由胺的保护作用引起的交联反应。因此,起初是白炭黑-白炭黑相互作用的减弱导致填料的附聚程度降低,随即通过EpBR8的环氧基与白炭黑表面硅烷基的化学反应增大了聚合物-填料相互作用。EpBR8与白炭黑之间的反应与Manna等人介绍的相似,如图3所示。

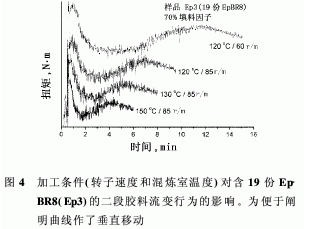

观察到,通过调整加工条件如转子速度、混炼室温度,可以大大缩短EpBR8含量较高的胶料的混炼时间,如图4所示。因此,有利于提高剪切力的混炼室填充系数和转子速度等加工条件产生的热能或直接提供的热能,似乎会显著影响接枝反应的动力学。

2.2 结合橡胶含量

当把炭黑、白炭黑或其他补强填料加入原本可溶于适当溶剂的橡胶基质时,就会出现聚合物溶解性的部分损失。一定量的橡胶(通常表示为“结合橡胶”)强烈吸附在填料粒子表面可抵抗溶剂的解吸作用。所以,结合橡胶含量已经被用作聚合物-填料相互作用的量度。

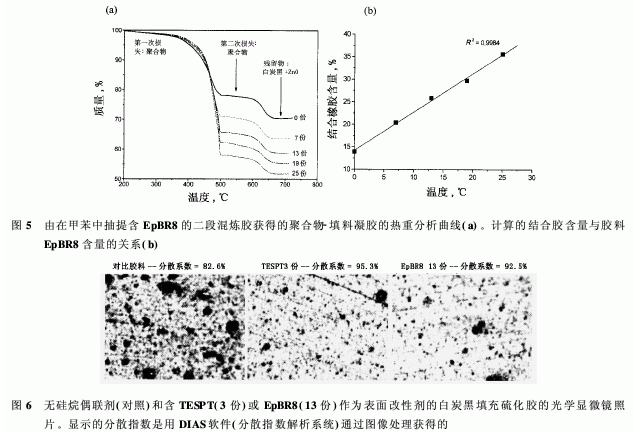

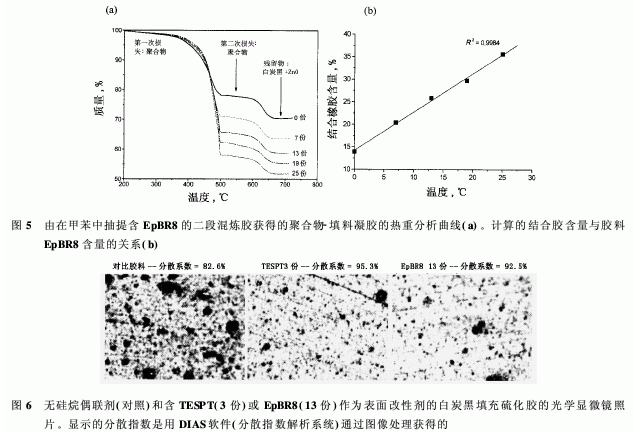

从图5可以看出,结合橡胶含量随EpBR8量的增加而增大。这些结果与上面的假定是一致的,因为只是物理相互作用不能阻止甲苯高解吸作用,存在大量的结合胶说明在二段混炼期间EpBR8的环氧基单体和白炭黑的硅烷醇基之间产生了化学相互作用。

众所周知,填料分散的质量会影响硫化胶的性能即物理性能(尤其是拉伸强度和龟裂增长)和动态机械性能。使用得最多的分散性评定技术之一是光学显微镜术,它与处理切割表面的数字化图像的计算程序结合,使我们得以计算出分散指数。

正如从图6中观察到的那样,当用TESPT或EpBR8作为白炭黑表面改性剂时,填料的分散性有了明显的提高。这些结果与以前介绍的结果不谋而合。在这两种场合(TESPT或EpBR8)曾预期,白炭黑的附聚受到抑制是聚合物-填料相互作用增强的结果。

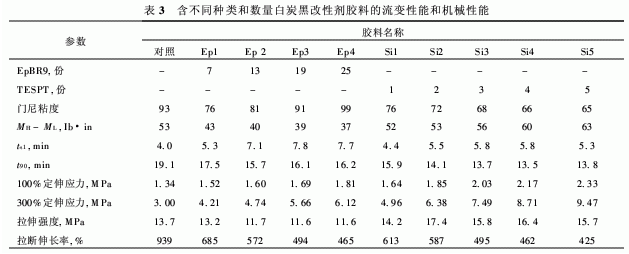

2.4 流变性能和机械性能

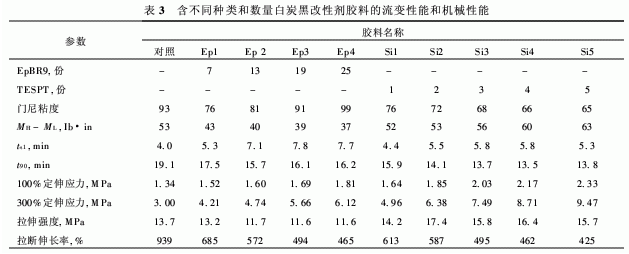

一般认为,未加硅烷偶联剂的白炭黑填充胶料含有较高的门尼粘度,这是因为白炭黑在未硫化胶料中形成牢固的填料-填料网络。从表3所示数据可以看出,门尼粘度随着TESPT含量的增加而降低;当其添加量超过5份后稳定在65左右。另外,对含EpBR8的胶料观察到了不同的行为:对于少量的环氧化橡胶(7份以内),观察到门尼粘度明显降低,然而随EpBR8含量进一步增加,门尼粘度增大。这样的行为可以理解为在相反方向作用的两种主要效应的结合:有效填料体积减小———这有利于粘度的降低,引入轻微的橡胶交联(EpBR-白炭黑网络),在以前的结合橡胶实验中这已得到证实。

根据有关文献,白炭黑-白炭黑相互作用的减弱可以减小填料附聚的趋向,进而减少吸留于填料附聚体即二次结构内的橡胶量,导致流体力学效应降低。另一方面,结合橡胶的形成会将分子链锚固在填料粒子周围,被锚固的分子链缠结会引起胶料的粘度提高。

就流变性能和机械性能而论,还证实TESPT的添加导致总扭矩变化(MH-ML)、100%定伸应力、300%定伸应力和拉伸强度增大。由于TESPT分子中存在的硫是交联的另一来源,预计这种行为也可以归结于两个因素:白炭黑-硅烷-聚合物网络的形成和交联密度的增大。此外,注意到了添加EpBR8的胶料中的不同行为。尽管总扭矩变化(MH-ML)和拉伸强度由于EpBR8含量提高而减小,100%定伸应力和300%定伸应力随添加的环氧化橡胶量而按比例增大。这一行为可以从交联密度和补强效应的角度来理解。在通过次磺酰胺类促进剂(如CBS)加速硫化期间,一旦促进剂MBT(2-巯基苯并噻唑)释放出来,就可以改变活性硫化剂,Gelling等人发现部分这样的MBT能与ENR(环氧化天然橡胶)中的环氧基反应,会降低加速硫化的效率,进而降低胶料的化学交联密度。如表4所示,与表2中所示的EpBR8系列相似但未加填料的胶料,实际上表现出了较差的机械性能。交联密度随着环氧化橡胶含量的增加而降低。根据门尼-里夫林理论,由应力-应变数据计算出这些硫化胶的交联密度。

尽管使用EpBR8会加速弹性体交联密度的降低,观察到白炭黑填充胶料的模量随环氧化橡胶含量的增加而增大,这一点可以通过结合橡胶含量的升高来加以解释。以上讨论的机械性能和流变性能结果暗示,为了使交联密度保持在足够的水平内,当EpBR8含量增加时有必要调整硫化剂的量。

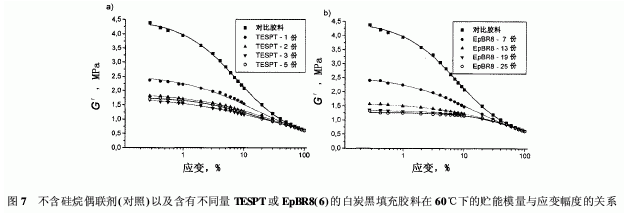

3 动态性能

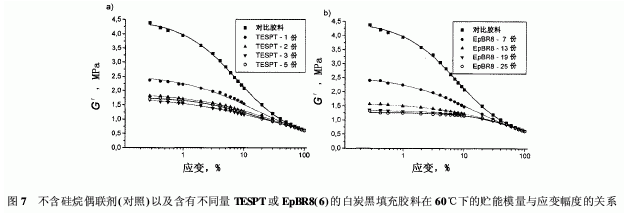

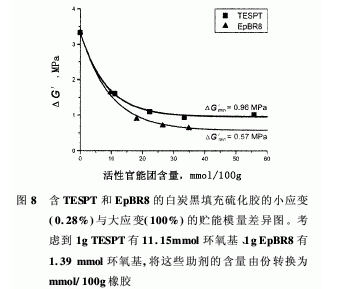

动态变形下储能模量(G’)对应变的依赖性,通常称之为“Payne效应”,一直被用作填料网络化(这是控制滞后性的主要因素)的量度。不含硅烷偶联剂、含不同量TESPT及含EpBR8的白炭黑填充硫化胶,其在60℃时的储能模量示意于图7。

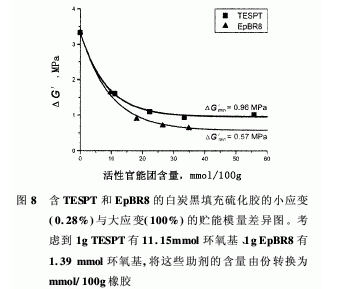

分析这些系列小应变(0.28%)和大变形(100%)之间储存模量的差异,就Payne效应而言可观察到TESPT及EpBR8的类似行为,然而后者表现出其性能要略胜一筹。不过,用ΔG’(ΔG’=G’0.28%-G’100%)依据TESPT和EpBR8的活性官能团含量(mmol/100g橡胶)作图,就比较容易实现这样的对比,如图8所示。考虑到这些助剂的最大效率,含EpBR8的胶料,所获得的Pay-ne效应约比TESPT基硫化胶低40%。因此,用EpBR8作为白炭黑胶料的表面化学改性剂,就可能显著降低胎面的滞后性,从而降低轮胎的滚动阻力。在这两种场合,观察到的行为是形成的填料-填料网络不多的明显证据,这可能与当TESPT或EpBR8含量提高时,酯化效应和扩散效应使得表面硅烷醇基的可接近性的持续降低有关。所以,当聚集体之间的平均距离增大时,可以预期聚集体较少发生凝絮作用。另外,用这些助剂获得的效率差异,或许是其与填料结合的特殊机理及白炭黑表面的疏水层改性剂之间的极性差所造成。

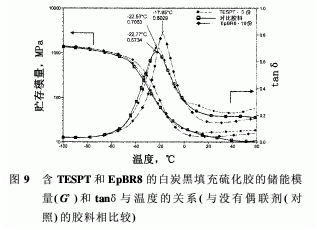

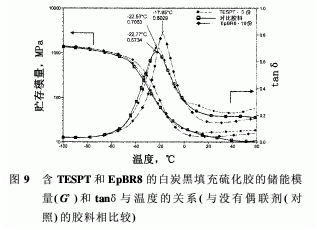

胎面胶料动态性能的其他重要特征与其在低温下的行为有关。业已发现,低温(-15~5℃)下的滞后损失在一定程度上同轮胎的湿滑性能相关。可以预计,除了高温下Payne效应较低外,白炭黑表面的EpBR8分子剧烈的偶联反应使得填料-填料相互作用减弱,而填料-聚合物相互作用增强,从而导致胶料在低温下具有高滞后损失———据认为有利于提高抗湿滑性。

实际上,图9中所示正是这样的情形:即Ep-BR8胶料的动态性能与无偶联剂的胶料(对照胶料)和含偶联剂TESPT的胶料的动态性能的相当。不难看出,含19份EpBR8的胶料在玻璃转化温度Tg(tanδ=0.80)下呈现出比不含偶联剂(tanδ=0.67)的试样和含3份TESPT(tanδ=0.71)的试样更高的滞后值。这就清楚地证明,含环氧化橡胶的试样中填料体积分数比其他的试样要低,其结果是由于较好的聚合物-填料相互作用,吸留于初级填料聚集体内和被填料附聚体“捕获”的橡胶量更少。

还可观察到,EpBR8胶料的玻璃转化温度(Tg)要比TESPT胶料的高5℃左右。Manna等人也报导称,含环氧化天然橡胶(ENR)的白炭黑硫化胶呈现出Tg迁移到更高的温度———这一直以来被认为是对与白炭黑表面发生化学结合的聚合物链运动的约束。由于这一较高的Tg值和增加的游离橡胶份额(低温时它们可参与能量耗散过程)对EpBR8胶料来说,高抗滑性能和湿抓着力正是人们所希望的。

4 结论

混炼期间环氧化聚丁二烯和白炭黑之间发生的化学反应很容易监控,这是它优于传统的硅烷化过程的重要技术优势。鉴于EpBR8基胶料中为结合橡胶含量高和填料分散性改善所证实的高聚合物-填料相互作用,这些胶料呈现出在高温下填料结构的低破坏率和在低温下的高滞后性。另一方面,结合橡胶含量增加可能使得这些胶料的加工变得困难。不过,低分子量EpBR8和加工助剂也许可以克服这一问题。因此,轻度环氧化聚丁二烯似乎是胎面应用中替代硅烷的最佳选择,可同时改善诸如滚动阻力和湿牵引性等轮胎重要性能。