谢 斌(双钱集团股份有限公司双钱载重轮胎公司,上海 201111)

作者简介:谢斌(1983-),男,上海人,双钱集团股份有限公司助理工程师,学士,从事橡胶与轮胎的研究开发工作。

炭黑和白炭黑并用可以在降低轮胎生热的同时保证其耐磨性能[1],增大白炭黑用量可以改进胎面抗撕裂、耐切割和抗崩花掉块性能。使用硅烷偶联剂可改善白炭黑的分散、进一步降低生热和减小磨耗。混炼工艺,如混炼温度、混炼时间和加料顺序等对胶料性能影响显著,进而影响产品性能。

本工作研究混炼工艺对炭黑/白炭黑补强NR胶料性能的影响。

1 实验

1.1 主要原材料

NR,牌号RSS3#,泰国产品;炭黑N234,上海卡博特化工有限公司产品;沉淀法白炭黑和硅烷偶联剂X50S,青岛德固赛化学有限公司产品。

1.2 试验配方

NR 100,炭黑 40,沉淀法白炭黑 15,硅烷偶联剂X50S 7,氧化锌/硬脂酸/微晶蜡 5,防老剂4020 1,防老剂RD 1,硫黄 1.1,促进剂CZ 1.6。

1.3 主要设备和仪器

F270型密炼机,26×84型开炼机,XLB-Q400×400×2型蒸汽平板硫化机,XQ-250型拉力试验机,ST-CN型热空气老化箱,RPA2000型橡胶加工分析仪,R100E型硫化仪,UD-3801型压缩生热试验机。

1.4 混炼和硫化工艺

(1)混炼工艺

方案A:一段混炼为NR、炭黑、白炭黑、硅烷偶联剂、氧化锌、硬脂酸、微晶蜡和防老剂等(40 s)→提压砣清理、压压砣(60

s)→提压砣清理、压压砣(150℃)→排胶。终炼为一段母炼胶和硫化剂(40 s)→提压砣清理、压压砣(110℃)→排胶。

方案B:一段混炼为NR、白炭黑、硅烷偶联剂、2/3炭黑(60 s)→1/3炭黑、硬脂酸、微晶蜡和防老剂等(30 s)→氧化锌(30

s)→提压砣清理、压压砣(150℃)→排胶。终炼为一段母炼胶和硫化剂40 s→提压砣清理、压压砣(110℃)→排胶。

方案C:一段混炼为部分NR、白炭黑、硅烷偶联剂(60

s)→提压砣清理、压压砣(150℃)→排胶得母炼胶1;剩余NR、炭黑、氧化锌、硬脂酸、微晶蜡和防老剂等(60

s)→提压砣清理、压压砣(160℃)→排胶得母炼胶2。终炼为一段母炼胶1、母炼胶2和硫化剂(40 s)→提压砣清理、压压砣(110℃)→排胶。

方案D:一段混炼为NR、炭黑、氧化锌、硬脂酸、微晶蜡和防老剂等(60

s)→提压砣清理、压压砣(160℃)→排胶;二段混炼为一段母炼胶、白炭黑和硅烷偶联剂(60

s)→提压砣清理、压压砣(150℃)→排胶。终炼为二段母炼胶和硫化剂(40s)→提压砣清理、压压砣(110℃)→排胶。

(2)硫化工艺

胶料采用开炼机压片、平板硫化机硫化,硫化温度为150℃。

1.5 性能测试

胶料各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 动态粘弹性能

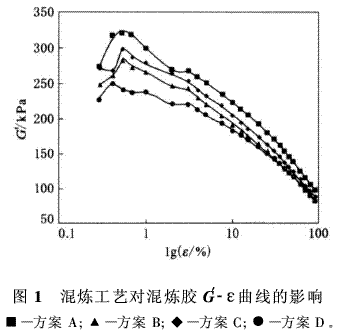

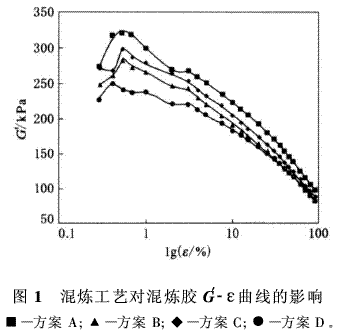

混炼工艺对混炼胶弹性模量(G′)-应变(ε)曲线的影响如图1所示。试验温度为100℃,转速为20 r·min-1。

从图1可以看出,所有试样均显示出Payne效应的典型非线性特性,这是由于混炼胶体系中填充剂-填充剂和聚合物-填充剂网络随着应变的增大而受到破坏。填充剂之间相互作用减弱会导致Payne效应减弱,G′随着应变的增大而减小。图1显示,胶料的Payne效应按照方案A,C,B,D的顺序依次减弱。Payne效应强,往往意味着填充剂由于其粒子之间的相互作用较强而变得比较容易聚集,对相同配方胶料来说,则表示其中填充剂分散较差。Payne效应可望通过硅烷偶联剂和白炭黑之间反应效率的提高而减弱。

对图1分析可以得出,完全没有考虑硅烷偶联剂和白炭黑之间反应的方案A胶料中填充剂分散性最差,因此其性能应最差;方案D胶料性能应最好。而为避免其它配合剂影响白炭黑与硅烷偶联剂之间的反应,将其它配合剂以及白炭黑和硅烷偶联剂分别同NR混炼再合并混炼的方案C却没有取得预期效果,这可能与两种混炼胶在合并混炼时难以达到良好的混合有关。

方案A,B,C和D胶料在温度为60℃、频率为10

Hz、应变为7%时的tanδ值分别为0.1870.183,0.186和0.184,数值非常相近,可以认为4种方案胶料tanδ的数值不同是试验误差所致。

2.2 拉伸性能

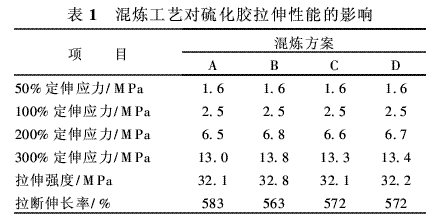

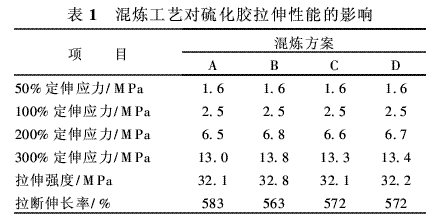

混炼工艺对硫化胶拉伸性能的影响如表1所示,硫化时间为25 min。

从表1可以看出,混炼工艺不同的4种硫化胶50%和100%定伸应力完全相同;300%定伸应力从大到小依次为方案B,D,C,A硫化胶;拉伸强度除方案B硫化胶稍大外,其余3种方案硫化胶基本相同;拉断伸长率由大到小依次为方案A,C和D,B硫化胶。

在含白炭黑的胶料中加入硅烷偶联剂可以改善胶料的加工性能、降低生热和减小磨耗,此外硫化胶的定伸应力和拉伸强度会有所增大、拉断伸长率会明显减小。对于相同的含有白炭黑和硅烷偶联剂的配方,定伸应力和拉伸强度的增大或者拉断伸长率的减小应该说明胶料中白炭黑与硅烷偶联剂反应较完全。如按此推理,方案A胶料中白炭黑与硅烷偶联剂的反应最不完全,方案B胶料中白炭黑与硅烷偶联剂的反应最完全,方案C和D胶料中白炭黑与硅烷偶联剂的反应程度相当并处于方案A和B之间。

方案A在工艺上没有特别考虑白炭黑与硅烷偶联剂的反应,因此相应硫化胶性能应较差。但从表1看来,方案A硫化胶的性能较好。这可能是由于配方中硅烷偶联剂与白炭黑的比例过大造成的。硅烷偶联剂与白炭黑的比例并非越大越好[2],随着工艺的完善,白炭黑与硅烷偶联剂的反应趋向完全,此时可适当减小硅烷偶联剂用量。

2.3 压缩疲劳性能

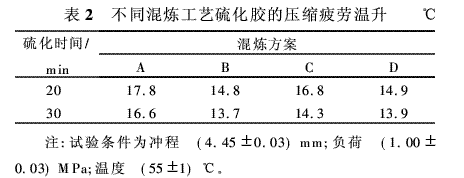

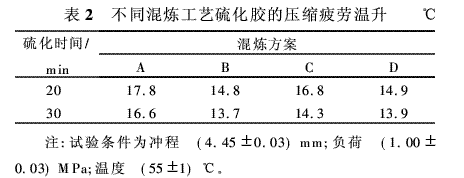

混炼工艺对硫化胶压缩疲劳性能的影响如表2所示。

从表2可以看出,压缩疲劳温升由大到小依次为方案A,C,D,B硫化胶,其中方案B与方案D硫化胶的压缩疲劳温升相当接近。

2.4 耐裂口增长性能

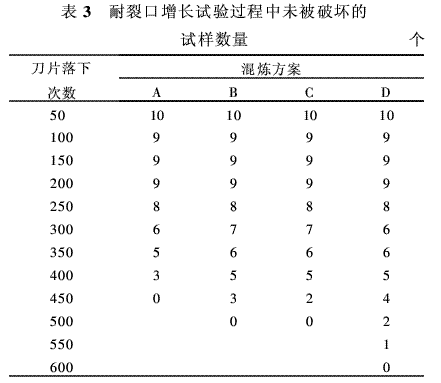

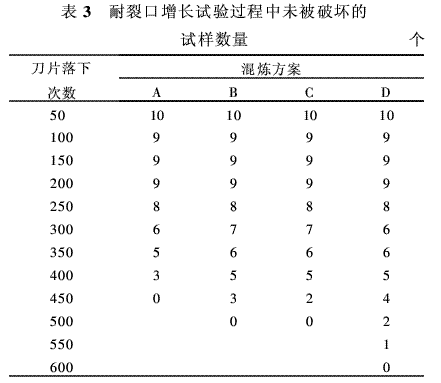

轮胎是在长时间使用过程中逐步累积而最终被撕裂的,因此普通撕裂试验并不能很好地模拟这种情况,试验结果也就不能很好地表征轮胎的抗撕裂能力。现试图使用一种非标准的方法来测试硫化胶的耐裂口增长能力。

试验时将每种方案的胶料各制成10个形状一致的硫化胶试样并依次放在固定装置上,固定装置上方安装一把能自由落下的钝刀片。刀片厚度、质量和落下的高度可以按实际情况设定。本次试验刀片厚度为3

mm,质量为2.2 kg,下落高度为80 cm。刀片落下50次后,如果试样裂口深度小于试样厚度的1/2,则将该试样放入100℃的老化箱内老化48

h后继续试验,直到所有试样的裂口深度大于试样厚度的1/2为止。

混炼工艺对硫化胶耐裂口增长性能的影响如表3所示,胶料硫化时间为25 min。

从表3可以看出,方案A硫化胶的耐裂口增长性能最差,方案D硫化胶的耐裂口增长性能最好。混炼工艺不同的4种硫化胶的耐裂口增长性能在刀片落下300次之前未被破坏的试样数量完全一样,耐裂口增长性能的差别在试验后期才显示出来,这基本可以说明该试验方法能够模拟轮胎在长时间使用过程中逐步累积最终被撕裂这一情况。

2.5 生产效率

4种方案胶料加硫化剂后混炼时间相同,因此比较加硫化剂前不同方案胶料的混炼时间可以考察生产效率。加硫化剂前方案A胶料的混炼时间为180

s,方案B为300 s,方案C为180 s(两种母炼胶同时进行混炼),方案D为340 s(一段母炼胶为180 s,二段母炼胶为160

s)。方案A和C的生产效率几乎是方案B和D的2倍。但方案A胶料生热大,且耐裂口增长性能不佳,因此就生产效率而言,方案C实用性较强。且方案C在密炼机只有恒定转速的情况下是一种高效的混炼方案,其能耗较低,与方案A相当。

3 结语

混炼工艺对炭黑/白炭黑补强NR胶料性能的影响较大。就压缩疲劳和耐裂口增长等性能而言,混炼方案B和D较好;就生产效率而言,混炼方案C较好,其综合物理性能也可满足生产需要,实用性较强。

参考文献:

[1] Wang M J,Zhang P,Mahmud K.Carbon-silica dual pase fill-er,a new

generation reinforcing agent for rubber.partⅨ.ap-plication to truck tire tread compound[J].Rubber Chem.

andTechnol.,2001,74(1):124-137.

[2]肖建斌,刘锦春,张 峰,等.白炭黑/偶联剂补强橡胶的性能研究[J].轮胎工业,2005,25(2):71-74.