姚 琳 (中橡集团曙光橡胶工业研究设计院,广西桂林541004) 编译

0 前 言

目前的工艺一般使用像Si69(双-三乙氧基硅烷丙基四硫化物)和Si266(双-三乙氧基硅烷丙基二硫化物)那样双官能的硅烷作为偶联剂,在硫黄硫化的白炭黑填充胶料中发挥了重要作用。在混炼过程中,硅烷和白炭黑的反应可导致表面析出憎水物。该憎水物削弱了白炭黑-白炭黑间的网状结构并使极性白炭黑更适于非极性橡胶,从而得到较低的胶料粘度。在硫化条件下硅烷与橡胶间的化学键形成。白炭黑-硅烷-橡胶的结合进一步改进了此类硫化胶的补强性。

众所周知,添加的硅烷用量和硫黄用量对硫化性能影响很大,且白炭黑-硅烷-橡胶和橡胶-橡胶(基质)两者的交联又决定着补强性能。下文采用统计学原理设计试验方法,通过改变硅烷用量和硫黄用量,详细地描述了S-SBRBR胶料中硫化性能的变化。

1 实 验

1. 1 在液态聚丁二烯橡胶中

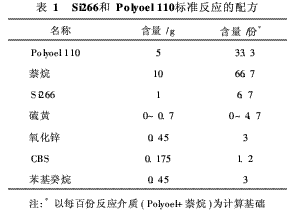

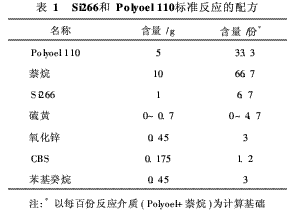

为模拟硅烷-橡胶结合反应,对萘烷和液态1,4-聚丁二烯橡胶(Polyoel110,Mw=1 800

g/mol按2∶1的比例混合,作为反应介质进行试验。在此反应介质中加入了含85%双硫烷的偶联剂Si266,并使用了氧化锌和CBS(N-环己基-苯并噻唑次磺酰胺)作为促进剂体系。为研究结合反应对硫黄用量的影响,硫黄用量逐渐增加。实验数据列于表1。试样在160°C下反应1

h后被冷却,用带紫外线检测器的HPLC(高压液相色谱)法(用苯基癸烷作为响应因子)测定和滤出未反应硅烷量。结合效率是指与Polyoel反应的硅烷的量(用百分比表示)。

1. 2 橡胶内试验

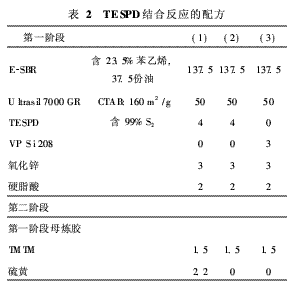

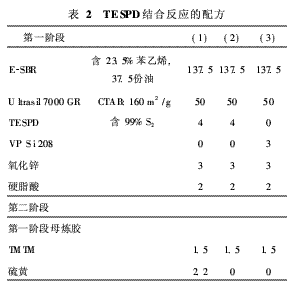

关于对含99%双硫烷的硅烷TESPD的研究是在含50份高分散白炭黑Ultrasil

7000GR和高活性促进剂TMTM的E-SBR(乳液聚合丁苯橡胶)配方试样中进行的。作为含单官能硅烷VP

Si208(辛基三乙氧基硅烷)的参比胶料,可不使用任何白炭黑-橡胶偶联剂而使白炭黑获得疏水性。该配方示于表2。

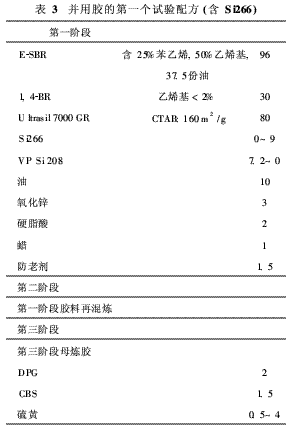

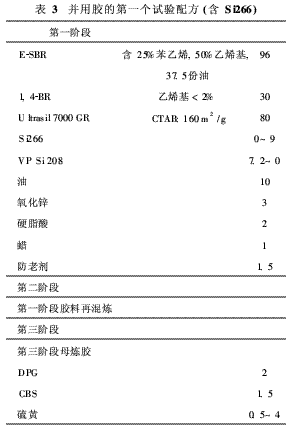

另一个橡胶内试验在含80份Ultrasil700GR的S-SBR/1, 4-BR并用胶中完成。硅烷Si266和Si69作为偶联剂使用。在第一个试验中,

Si266的用量在0~9份大范围内变化,而硫黄用量局限于0. 5~4份之间(见表3)。

加入9份Si266,可以使CTAB表面积为160

m2/g的白炭黑具有完全疏水性。为了保持所有胶料几乎不变的疏水度,通过增加相当于Si266用量80%的VP Si

208用量来补偿Si266用量的减少,前者比后者具有更高的疏水性能。在所有胶料中游离硫黄总用量为0. 5、1. 0、1. 5、2. 5和4.

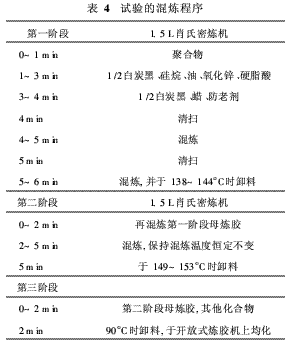

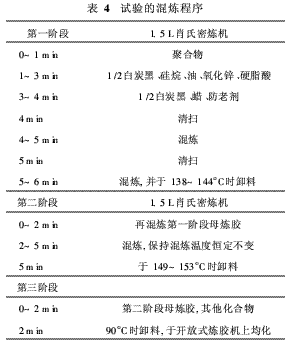

0份,也就是说,考虑到Si266中有1. 3%的游离硫黄(Sx>2),增加了Si266用量使硫黄用量得以稍稍减少。该胶料在三个混炼过程中共混炼了13

min(见表4)。

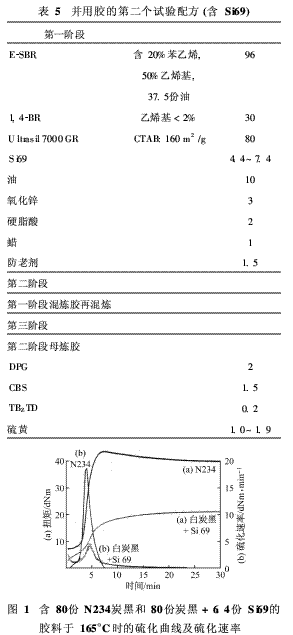

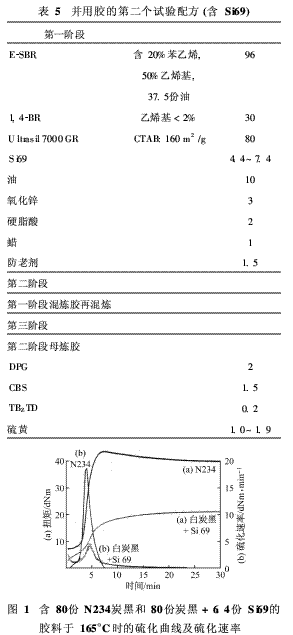

在第二个试验中, Si69用量在4. 4~7. 4份之间变化,硫黄用量范围是1. 0~1.

9份,而白炭黑用量是80份。此试验设计包括拥有24个不同硅烷/硫黄比率的29种胶料。该配方示于表5,混炼程序与表4给出的类似。备选胶料的试验顺序可任意选择。统计分析是基于二次模式使用UmetriMode

4. 0软件完成的,从而获得了高度精确的所试验橡胶的内性能。

2 结果与讨论

2. 1 在硫化过程中基质交联与白炭黑-橡胶交联网状结构

含硫黄和促进剂的胶料在硫化过程中是通过硫黄桥键交联的,因而网状结构随促进剂种类和硫黄与促进剂之比而异。随着白炭黑和Si69的加入,则形成了白炭黑-硅烷-橡胶交联。两种交联反应,使得硫化过程中同时出现了基质交联和硅烷-橡胶结合现象。图1为炭黑填充胶料(Ⅰ)与白炭黑/Si69填充胶料(Ⅱ)硫化曲线和硫化速率比较图。正如所看到的那样,胶料Ⅰ中只发生一种反应,且为纯基质反应。但在胶料Ⅱ中,出现了基质交联和白炭黑-橡胶结合现象。这意味着这两种交联反应是同时出现不能分割的。

对结合反应而言,为了使Si69中双硫烷和短链多硫烷具有反应活性,需要加入硫黄和促进剂。不加入游离硫黄,

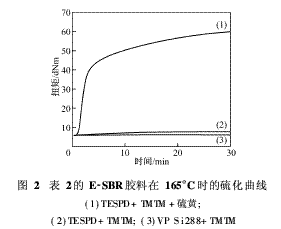

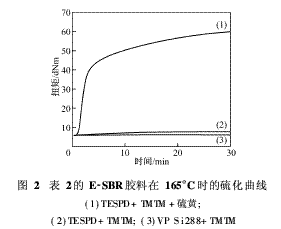

Si69的长链多硫烷不但会引起白炭黑-橡胶结合,而且Si69中的一些硫会裂解,基质交联就会形成。即使是热稳定性非常好的100%含双硫烷的硅烷,也不可能形成纯白炭黑-橡胶网络,因为此种硅烷也需要游离硫黄和促进剂以激活其结合反应的能力。一定量硫黄和促进剂的加入也有助于基质交联和硅烷结合。因此,即使添加高活性促进剂TMTM,双硫烷硅烷与橡胶间也未发生反应。此现象示于图2。该图图示了胶料与含99%双硫烷的硅烷TESPD与TMTM在加入和未加入硫黄(表2)时的硫化曲线。正如所看到的那样,与硫化试样(1)相比,不加入硫黄的胶料(2)的扭矩增长是微不足道的。无任何结合可能性的胶料(3)被选作参比胶料。

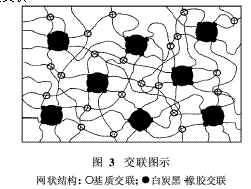

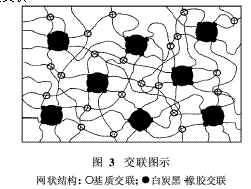

考虑到除白炭黑-橡胶网络外,基质交联存在于胶料(图3)硫化之后,我们有理由假定,就一切情况而言,此类硫黄官能硅烷也可存在基质交联。

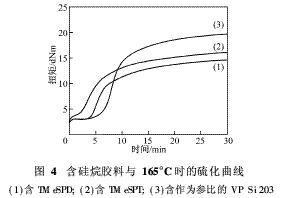

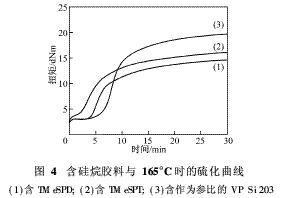

早先研究表明,白炭黑-橡胶结合有助于增大△扭矩(即最大扭矩与最小扭矩之差)。Si266和Si69因结合反应而消耗了游离硫黄,并降低了基质网络化的程度。图4对含单官能硅烷丙基三乙氧基硅烷(VP

Si

203)胶料的纯基质交联进行了比较。比较发现,添加双硫烷硅烷TMeSPD和多硫烷硅烷TMeSPT(三甲基硅烷基团)可降低扭矩。由于三甲基硅烷基团存在,这两个硅烷不与白炭黑而只与橡胶起反应因而只消耗了硫黄,而不是形成白炭黑-橡胶结合,故而扭矩值下降。

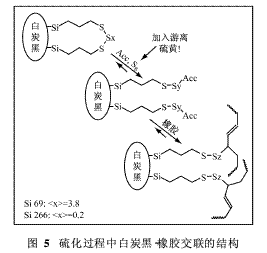

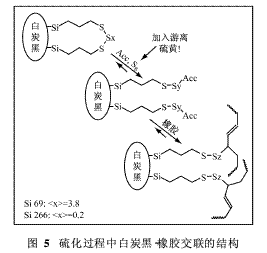

这意味着增加的硅烷越多,就会有越多的游离硫黄嵌入到白炭黑-橡胶并用胶中,同时降低了基质交联。假设硫黄交联为多硫烷,仍然是半有效硫化体系,则Si69和Si266就是硫黄接受体(图5)。只有长链多硫烷是硫黄给予体,而(S2~S10)在交联过程则作为硫黄接受体。双硫烷硅烷中的这个硫黄接受体特征比多硫烷表现得更为明显。

由于实际上硅烷因活化及结合反应需要加入硫黄,因而胶料中基质和白炭黑-橡胶结合会争夺加入的硫黄。一旦硫黄因两个交联反应被消耗,则不会发生键合。这就说明了为什么硫黄用量的增加会引起较高结合效率,以及导致基质交联密度增加,出现较高的模量和较低的伸长率。

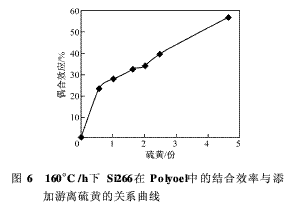

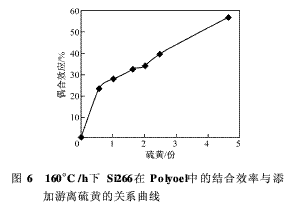

使用Polyoel110作为典型烯烃的试验,论证了结合效应随硫黄用量的增加而增加。如图6所示,

Si266的结合效率明显随添加游离硫黄的增加而增加。

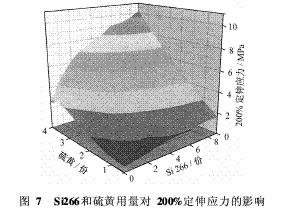

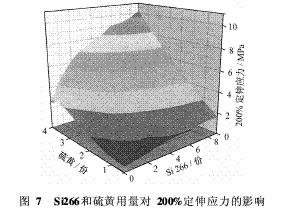

2. 2 Si266的统计试验为了研究硅烷用量和硫黄用量对基质交联和白炭黑-橡胶结合的影响,进行了用0~9份Si266和0.

5~4份硫黄的橡胶内试验(表3)。图7示出了Si266和硫黄不同用量对200%定伸应力的影响。200%定伸应力随硫黄用量的增加而增加。偶联剂Si266的影响主要表现在高硫黄用量中定伸应力的超比例增长,而在加入0.

5份和1份低硫黄用量时,

200%定伸应力却只稍有增加,甚至在Si266用量高达6份和9份时,情况依旧。这是意料之中的,因为对结合反应而言,少量的硫黄不足以活化Si266。

在定伸应力随硫黄用量的增加而增加的同时,拉断伸长率却降低了(图8),尤其在加入Si266的胶料中更是如此。不添加Si266,此降低不明显,说明白炭黑-橡胶网络更“密实”,与纯基质交联相比,更有利于补强效果。

300%

/50%定伸应力比值与补强有关,可以说明白炭黑-橡胶结合的程度。图9示出此补强指数与硫黄含量及Si266用量的关系曲线。这与图7中200%定伸应力的情况类似,由于较高的硅烷结合程度,补强性能随硫黄用量的增加而提高。在高Si266用量(6~9份)下,又因硫黄用量太少不足以活化Si266,故而该性能平稳增加。

上述结论说明,含有中等硫黄用量的相对大用量Si266需要在不太稳固的基质网络中获得高度的白炭黑-橡胶结合,以便进一步降低拉断伸长率。由于大量硫黄因被用于白炭黑-橡胶结合而消耗,使得偶联剂大量使用,降低了基质交联的程度,反之,低Si266用量和高硫黄用量能得到极高的基质网络,该网络具有极小的拉断伸长率、高模量及高硬度。

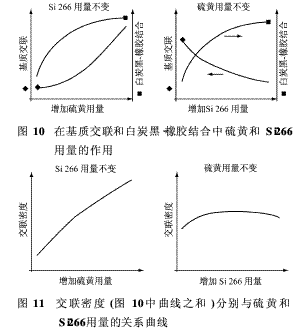

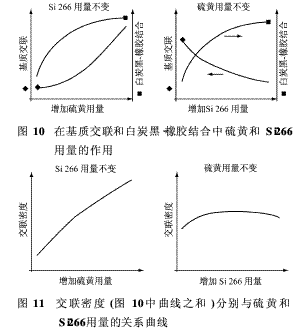

上述结论暗示,随后的基质交联和白炭黑-橡胶结合分别与Si266和硫黄用量有关(图10)。Si266用量恒定不变时,增加硫黄用量可导致硅烷结合效率增加,直至所有硅烷被活化。但由于硅烷的活化也消耗了游离硫黄,只稍稍增加了基质的交联。当大量硅烷被活化,基质交联亦会稳步增加。可是,当硫黄用量恒定不变,而增加Si266用量时,会导致大量的白炭黑-橡胶键。但如果添加的硫黄被消耗掉,则不再出现结合现象。因为硫黄结合硅烷,

Si266用量的增加将导致基质交联密度的降低。交联密度的曲线由橡胶基质交联和白炭黑-橡胶结合的曲线之和来表示,示于图11。

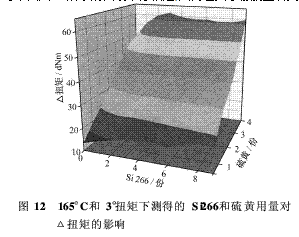

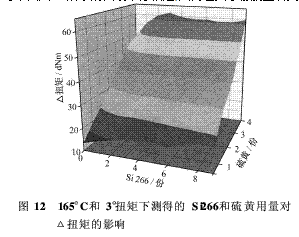

图12说明了3°扭转下△扭矩分别与硫黄和Si266的关系曲线(3°扭转下测得的△扭矩与该胶料的整个交联密度有关)。该曲线与平面图11所示的曲线十分相近,因而证实了橡胶基质交联和白炭黑-橡胶结合与硫黄和硅烷用量的关系如图10所示。

在硫化过程中,由于硅烷结合硫黄进入其硫黄官能处,使得它们可以扮演像硫黄接受体和给予体的角色。特别在高温和/或长时间硫化中,多硫烷键中的某些硫黄可析出进行进一步交联。事实上,一些试验已在白炭黑-天然胶料上证明,

Si69可作为抗硫化返原剂使用。

2. 3 使用Si69的统计试验

通过使用统计试验,我们研究了Si69用量和硫黄用量对橡胶内性能的影响。硅烷用量在4.4份与7. 4份之间变化。而添加游离硫黄的用量范围为1. 0~1.

9份(表5)。

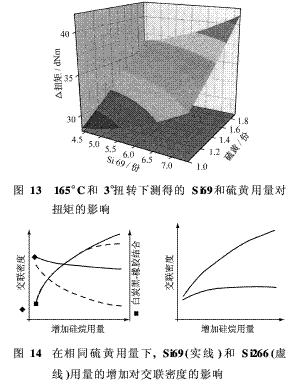

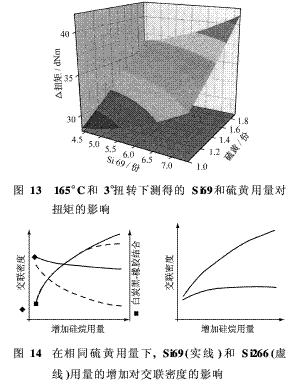

图13示出了在3°扭转及使用Si69和硫黄时测量的△扭矩变化。如我们所看到的那样,由于基质交联和白炭黑-橡胶交联有利于△扭矩,因此△扭矩随Si69和硫黄用量的增加而增加。与图12中所示的使用双硫烷硅烷Si266的△扭矩比起来,在四硫烷中添加了2份游离硫黄,

Si69用量的增加更导致扭矩增大。图14对在相同硫黄用量下,增加Si69和Si266用量对交联密度的作用进行了比较。

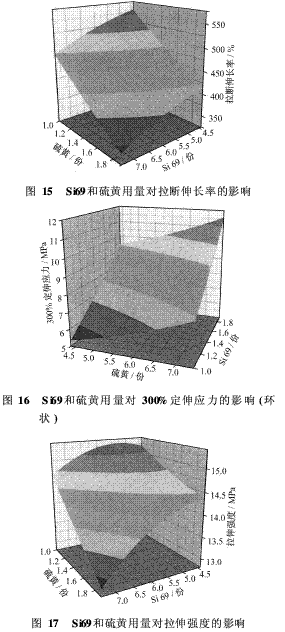

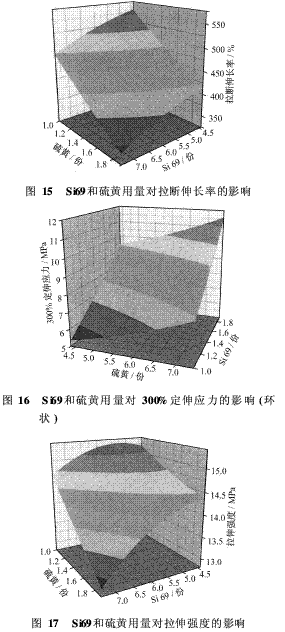

我们主要关注的是应力-应变性能、拉断伸长率、300%定伸应力和拉伸强度。从图15可见,拉断伸长率随硅烷和硫黄用量的增加而减少。在有偶联剂时,硫黄用量的影响尤为明显。这是因为基质交联和白炭黑-橡胶结合都需要硫黄。如之前图8所示的那样,使用中等硫黄用量,拉断伸长率在不添加偶联剂时不会出现非常强烈的变化。

如同△扭矩(图13),

300%定伸应力随硅烷和硫黄用量的增加而增加(图11)。很明显,定伸应力的增长是由Si69用量的增加造成的。它可由减少硫黄用量来补偿。但是此种补偿势必会在所希望获得的轮胎性能上影响基质交联与白炭黑-橡胶结合的比率。

在有少量白炭黑-橡胶结合的情况下,拉伸强度最佳,其次为拉断伸长率(图12)。此时Si69用量少于6. 2份,而硫黄用量大于1. 4份。

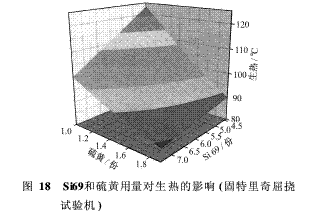

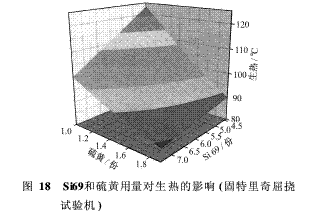

生热性是在2. 5in冲程、预压108 N、时间25

min的固特里奇屈挠试验机上进行测量的(图13)。它随总交联密度增加而减少。也就是说,高硅烷和高硫黄用量是有益的。所有超过6份Si69用量和1.

4份硫黄用量的胶料都显示出较低的生热性。

考虑到通常所使用的Si69用量为6.

4份,Si69看来是要求具有极佳补强和低滞后损失的填充白炭黑胎面胶料中的最佳偶联剂。对质量要求不高的工业橡胶产品需要考虑耐磨耗性和较低的硅烷用量。

3 结 论

试验证明,对在半有效硫化体系中的结合反应而言,像Si266和Si69这样的硫黄官能硅烷会消耗游离硫黄。这就意味着中等用量的此类硅烷为硫黄接受体。如早先文献论证的那样,仅就高用量Si69和相对低用量硫黄而言,Si69犹如硫黄给予体。因此,当消耗硫黄时,胶料在硫化和交联停止过程中,白炭黑-橡胶结合和基质交联会争夺硫黄。由于两个交联反应不能在硫化时分离,基质交联与白炭黑-橡胶结合比率由硅烷和硫黄用量来确定。尽管如此,为确定胶料的最佳特性,通过调整硅烷和硫黄用量来得到某些最佳特性对配方设计人员来讲是较好的方法。

参考文献:

[1] A.Hasse, O Klockmann, A. Wehmeier,等. Influ-ence of the amount of di-and

polysulfane silanes onthe crosslinking density of silica-filled rubber com-pounds[J]. kautschuk

GummiKunststoffe, 2002, 55(5): 236-243.