段先健 冯钦邦(广州吉必盛科技实业有限公司,广州510450)

气相二氧化硅是硅的卤化物(主要是四氯化硅和甲基三氯硅烷)在氢氧火焰中高温水解生成的纳米级白色粉末,又叫气相法白炭黑,是重要的补强填料和多功能的添加剂,广泛应用于硅橡胶、橡胶、塑料、涂料、油墨、医药、造纸、食品、化妆品、化学机械抛光等行业,可起到补强、增稠、触变、消光等作用,它是一种在世界范围内真正工业化的纳米材料。气相二氧化硅在国外已有60多年的生产历史,主要有美国、德国、前苏联和日本掌握和控制着此技术,同时控制着全球市场。2006年国外气相法白炭黑总生产能力超过22万t/a,实际产量为16.8万t。我国气相二氧化硅工业起步于上世纪60年代,近几年在产量和技术水平都得到了很大的发展,同时也取得了一些自主知识产权。

由于生产气相二氧化硅所用的原料四氯化硅、甲基三氯硅烷等都是低沸点、易水解、具有腐蚀性的危险化学品,因此给储存和运输都带来很大的困难。同时气相二氧化硅由于堆积密度较小,体积庞大,运输成本高,而气相二氧化硅的主要市场则是用于有机硅产品的后加工(硅橡胶等领域),因此国际普遍的模式都是气相二氧化硅工厂与有机硅单体及其下游产品工厂合作,毗邻建厂。例如Degussa公司跟知名有机硅公司GE,GE-Bayer,GE-ShinEtsu都有合作,Cabot公司则与Dow

Corning,中国蓝星集团(星火化工厂)合作,而Wacker公司,其本身则是从有机硅,气相二氧化硅,有机硅下游产品都生产。这种发展模式,相互之间可以充分利用资源,有机硅公司的四氯化硅及其有机硅单体副产物甲基三氯硅烷可以直接以管道输送的方式提供给气相二氧化硅公司,避免了储存和运输带来的不便;同时气相二氧化硅生产过程种的副产物HCl经吸收后则可以返回有机硅公司用于合成有机硅单体,气相二氧化硅产品则就近应用于有机硅下游产品。这种模式社会、经济和环保效益非常好。

这几年随着能源危机的加剧,多晶硅工业得以大力发展,导致其副产物四氯化硅大量积压,因此也给气相二氧化硅工业的发展带来新的机遇,使得气相二氧化硅的发展模式也发生了新的变化,气相二氧化硅工业与多晶硅工业的合作更加密切,充分利用其副产物四氯化硅,它们在有机硅单体工厂及其下游产品工厂和多晶硅工厂附近设厂,以气相二氧化硅工业为纽带形成一个硅产业链的循环经济圈,实现资源相互利用、节能减排、相互促进的良性发展的新模式。

目前国际上多晶硅生产主要的传统工艺有:改良西门子法、硅烷法和流化床法。改良西门子法是目前主流的生产方法,采用此方法生产的多晶硅约占多晶硅全球总产量的85%。但这种提炼技术的核心工艺仅仅掌握在美、德、日等7家主要硅料厂商手中。这些公司的产品占全球多晶硅总产量的90%,它们形成的企业联盟实行技术封锁,严禁技术转让。短期内产业化技术垄断封锁的局面不会改变。在未来15-20年内,采用改良西门子法工艺投产多晶硅的资金将超过1,000亿美元,太阳能级多晶硅的生产将仍然以改良西门子法为主,改良西门子法依然是目前生产多晶硅最为成熟、最可靠、投产速度最快的工艺,与其他类型的生产工艺处于长期的竞争状态,很难相互取代。尤其对于中国的企业,由于技术来源的局限性,选择改良西门子法仍然是最现实的作法。在目前高利润的状况下,发展多晶硅工艺有一个良好的机遇,如何改善工艺、降低单位能耗是我国多晶硅企业未来所面临的挑战。

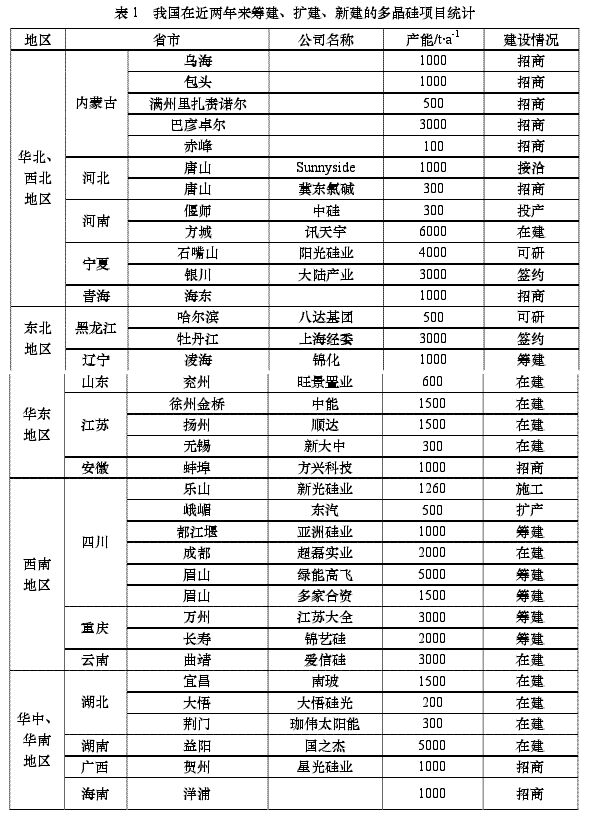

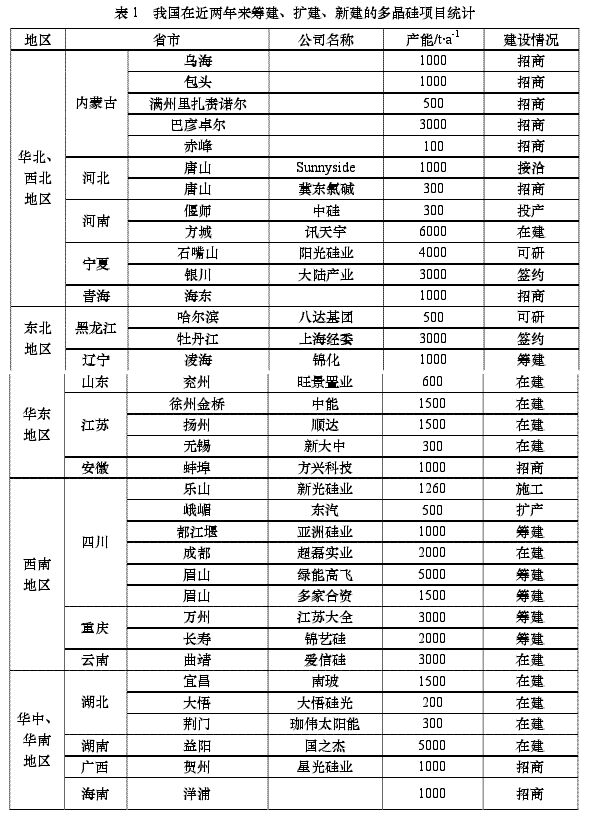

我国的多晶硅产业近几十年走过一段发展中的弯路。至2005年国内多晶硅的实际产量仅有160 t。到2006年产能达到了400

t。所需的多晶硅有95%要依靠国外高价进口。在“多晶硅危机”、“太阳能电池大潮的涌动之下,在2005年至2006年的两年间,国内共有17个省上马和筹建约35个多晶硅项目。它们的产能(按照一期工程计)初步统计已达5.5万多t,预计投放的资金多达4百亿元以上。随着我国多晶硅总产量的逐年增多,多晶硅生产过程中产生的副产物的安全和环保问题日益突出,多晶硅副产物的利用成为我国多晶硅行业的节能减排、清洁生产和可持续发展的重要环节,如何安全处理四氯化硅已成为关系到多晶硅产业能否健康发展的关键问题。

根据目前的工艺,每生产1000吨多晶硅将产生副产物约8000-14000

t,其主要成分是四氯化硅(SiCl4),三氯氢硅(SiHCl3)、二氯二氢硅(SiH2Cl2)、硅烷(SiH4)、氯硅烷(SiH3Cl)和氯化氢(HCl)等。其中含量最多的是四氯化硅,这些副产物大多是一种有毒有害液体,闪点很低,非常易燃,易水解、难以贮存。按上面的统计数据,如果这些项目建成,那么将产生副产物超过50万t/a,如果这些副产物没有及时处理掉,将对环境和安全形成极大的隐患。目前我国多晶硅生产企业都还没有有效的技术来处理这些副产物,很多企业只能采用免费甚至自己出运费将这些副产物送给别的企业使用,但这也只能消化一小部分。由于目前多晶硅产品在国内市场还处于严重的供不应求的状态,所以很多企业开始采取让客户消化副产物的方法,客户购买多晶硅产品,必须帮多晶硅生产企业消化一部分这些副产物。这就增加了多晶硅产品的使用成本,必将影响太阳能产业和信息产业的发展,因此发展综合利用多晶硅副产物的技术刻不容缓。

关于多晶硅工业副产物的综合利用研究不多,传统方法是将副产物中的四氯化硅提纯,然后跟无水乙醇(或甲醇)利用酯化反应,在常温常压下制备硅酸乙酯(或硅酸甲酯),但用量十分有限,而且有些还存在分离等困难,不能完全利用。

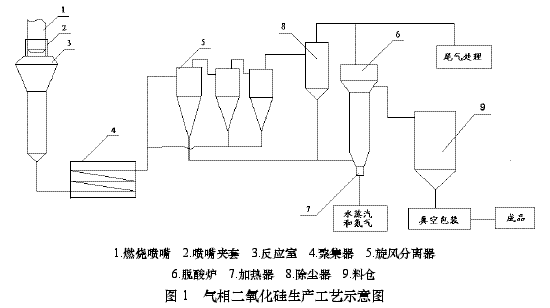

另外一种方法则是理论上比较可行的,而且也比较环保的方法,即通过把四氯化硅氢化还原成三氯氢硅,返回用于制备多晶硅。这方面的专利也比较多,从表面上看,这种技术可以实现硅资源的循环利用,但是如果把四氯化硅还原成三氯氢硅,再经净化达到多晶硅生产需要的纯度,所需能耗极高,其成本比使用硅粉制备三氯氢硅的成本还高,因此多晶硅生产企业宁愿把这些副产物废弃。利用多晶硅工业副产物四氯化硅为原料生产气相二氧化硅是一个具有经济和环保双重效益的工艺技术,该技术可有效解决束缚多晶硅工业发展的瓶颈问题,变废为宝,实现了多晶硅生产的节能减排、洁净环保、资源循环利用的目的。其基本原理是把多晶硅副产物中的四氯化硅等硅烷在氢气和氧气燃烧所形成的高温和水份中进行高温水解缩合而制得高纯度的气相二氧化硅,然后经过聚集、分离、脱酸、尾气处理等一系列的后续工艺获得成品。反应式如下:

2H2+O2→2H2O

SiCl4+2H2O→SiO2+4HCl

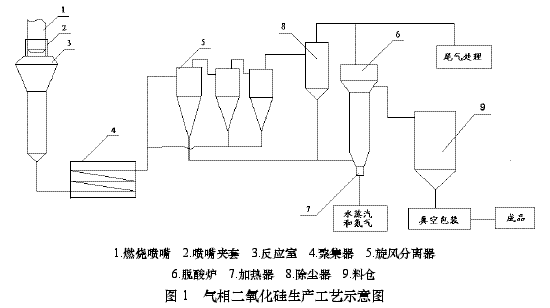

基本工艺流程如图1:

多晶硅工业和气相二氧化硅工业形成联盟,可形成一个资源相互利用的硅产业链的绿色循环经济圈,可进一步提高我国多晶硅生产企业的市场竞争力,从而促进我国多晶硅工业快速健康发展,又可以给气相二氧化硅行业提供大量原料,促进我国气相二氧化硅行业的发展,进而推动我国的太阳能及其它高技术和新材料领域的健康发展。目前国外多晶硅工业基本也是采用这种技术处理其副产物,它们大多是采用多晶硅生产企业与气相二氧化硅生产企业结成联盟,或者很多多晶硅企业自身就掌握了气相二氧化硅生产技术,如Wacker公司和Tokuyama公司,它们既多晶硅产品供应商,也是世界知名的气相二氧化硅供应商。

中国政府也意识到多晶硅副产物综合利用技术的重要性,因此科技部在国家高技术研究发展计划(863计划)新材料技术领域也将“多晶硅副产物利用关键技术研究”列为重大项目进行科技招标。国家拨款2000万元进行科技攻关,发展利用多晶硅副产物生产气相二氧化硅关键技术,最终要建成千吨级的气相二氧化硅生产线。

目前国内气相二氧化硅生产企业有广州吉必盛科技实业有限公司、沈阳化工股份有限公司、上海氯碱化工股份有限公司,另外Cabot、Wacker和Tokuyama公司在中国也分别合资或者独资建有气相二氧化硅生产企业。国内公司中广州吉必盛科技实业有限公司已掌握了多晶硅工业副产物综合利用的技术,并已获得自主知识产权。目前国内也有部分多晶硅企业与该公司进行洽谈合作事宜。

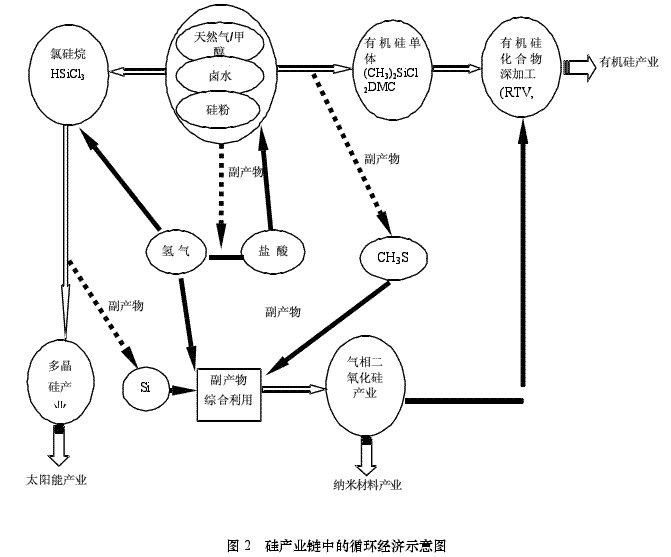

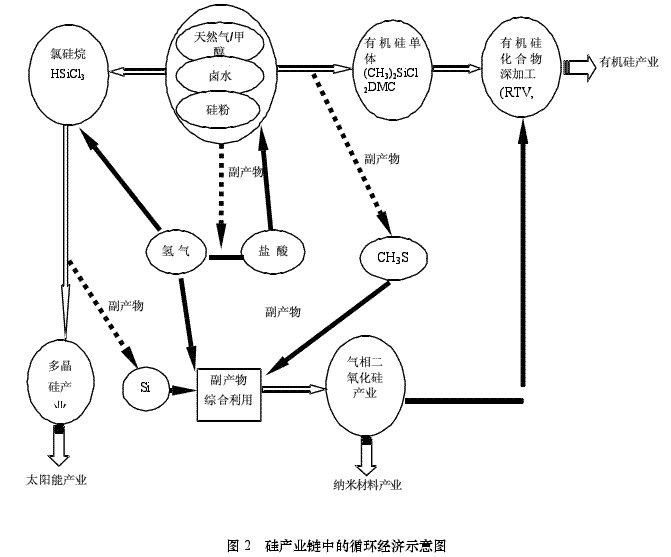

将多晶硅工业与气相二氧化硅工业及有机硅工业联合起来,可以形成一个硅产业链中的循环经济圈,图2为硅产业链中的循环经济示意图。以硅烷单体合成为中心,以气相二氧化硅工业为纽带,形成资源相互循环利用的产业链。其中在有机硅单体合成过程中,其副产物甲基三氯硅烷、有机硅甲基单体高、低沸物均可用做气相二氧化硅工业的原料加以综合利用;而在多晶硅工业生产链中,合成三氯氢硅和三氯氢硅还原生成多晶硅过程中的副产物四氯化硅等也可以作为气相二氧化硅工业的原料加以综合利用。同时气相二氧化硅生产过程中的副产物盐酸,又可以返回作为合成硅烷单体的原料,气相二氧化硅产品则作为有机硅工业后加工的原料加以消化。这种资源的整合与循环利用,促进彼此的发展,形成一个资源互补,互相利用,节能减排、共同发展的产业链,社会、经济和环保效益十分显著。

非金属矿制备白炭黑的技术

白炭黑是炭黑的代用品,是微细粉末状或超细粒子状无水及含水二氧化硅或硅酸盐类的通称,平时所称的白炭黑为水合硅酸(SiO2·nH2O),其SiO2含量较大(90%),原始粒径一般为10~40nm,因表面含有较多的羟基,易吸水而成为聚集的细粒。白炭黑熔点1750℃,不溶于水和酸,溶于强碱和氢氟酸。它的化学稳定性好,耐高温、不燃烧,

0评论2022-01-181660