陈福林1,王志远2,岑 兰1,周彦豪1(1.广东工业大学材料与能源学院,广东广州510006; 2.华南橡胶轮胎有限公司,广东广州511400)

摘要:在填充50份(质量,下同)高耐磨炭黑(HAF)且用过氧化物硫化的丁腈橡胶(NBR)中使用一

种新型加工助剂M(一种具有特定相对分子质量的含醚键和羟基等多种官能团的氟硅化合物),测定了炭黑填充NBR胶料的门尼黏度、硫化特性和硫化胶的物理机械性能,用橡胶加工分析仪和扫描电子显

微镜对其进行了分析,并与加入硅烷偶联剂Si69及常用的以脂肪酸酯和不饱和脂肪酸锌皂为主要成分的2种分散剂进行了比较。结果表明,使用上述加工助剂均有利于炭黑在NBR胶料中的分散,胶料的

加工性能和硫化胶的物理机械性能均得到不同程度的改善;以脂肪酸酯和不饱和脂肪酸锌皂为主要成分的分散剂能延缓炭黑填充NBR胶料的过氧化物硫化和降低硫化胶的交联密度;随着Si 69的用量在

2·0~6·0份范围内增加,胶料的正硫化时间减小,硫化胶的交联密度和定伸应力增加,而硫化胶的撕裂强度、耐热空气老化性、耐热油性、耐压缩永久变形性能和溶胀指数有下降的趋势;在Si 69用量2·0~

6·0份内及用量相同时,与无加工助剂和使用其他加工助剂相比,加工助剂M对胶料的硫化无明显影响,能够改善其加工性能,硫化胶的综合性能较好,其中耐热和压缩永久变形性能的改善最为明显。

关键词:丁腈橡胶;加工助剂;炭黑;改性;分散;物理机械性能

中图分类号:TQ 330·38+7文献标识码:B文章编号: 1000-1255(2007)04-0280-06

由于丁腈橡胶(NBR)的分子结构中存在不 饱和双键,在热氧条件下容易产生硬化[1]。通常 认为NBR的使用极限温度为100℃,但通过适当

的配合能使其极限温度提高,例如选择抗抽出防老剂和非炭黑填料、使用过氧化物及半有效或有 效硫化体系硫化等。特别是使用非炭黑填料,既 有利于提高NBR硫化胶的耐热性能,又不会引起

胶料的加工问题及硫化胶的耐热性和耐压缩永久变形性能变差的问题,但硫化胶的拉伸应力-应 变性能较差。为了提高炭黑对橡胶的增强作用和炭黑在橡 胶中的分散性,改善炭黑填充胶料的加工性能,前 人已做了大量的工作[2~4]。例如,在配方中加入

硅烷偶联剂(如Si69)有利于炭黑或白炭黑在天 然橡胶、丁苯橡胶和顺丁橡胶等非极性橡胶中的 分散,降低填充胶料的黏度和提高炭黑与橡胶基

质的相互作用,起到加工助剂和改性剂的作用。

在配方中加入脂肪酸、脂肪酸酯、不饱和脂肪 酸锌皂、蔬菜油或脂肪酸二胺盐类表面活性剂等 能够促进填料在橡胶中的分散,改善胶料的加工

性能。这些添加剂容易被吸附在填料粒子上,促使填料粒子聚集体破碎,并起到增塑剂的作用。 由于它们的化学惰性较大,使用后可能明显削弱 橡胶分子之间的物理相互作用,还有可能延缓胶

料的硫化和降低硫化胶的交联密度。而且这类加工助剂大多数容易受热挥发、分解或被介质抽出, 对硫化胶的耐热和耐介质性能不利。

到目前为止,上述有关对炭黑的改性或分散 的研究报道主要局限于填充天然橡胶、丁苯橡胶、 顺丁橡胶等非极性橡胶,对极性橡胶如NBR中有

关炭黑的改性与分散的研究报道还较少。本工作研究了加工助剂M、Si69及以脂肪酸酯和不饱和 脂肪酸锌皂为主要成分的分散剂对NBR分子和 炭黑粒子化学和物理作用的不同影响,实验结果

对于加工助剂的选择、提高高增强性炭黑在极性橡胶中的分散和改善炭黑填充橡胶的综合性能等 方面具有一定的指导意义。

1 实验部分

1·1 原材料

NBR,牌号Perbunan NT 3445,德国Lanxess 公司产品,广州三普贸易有限公司提供; Si 69、分

散剂1#(高级脂肪酸酯和填料的混合物)及分散剂2#(不饱和脂肪酸锌皂和填料的混合物),广州 金昌盛科技有限公司提供;加工助剂M,一种具有 特定相对分子质量的含醚键和羟基等多种官能团

的氟硅化合物,广东硅氟精细化工有限公司提供。其他均为橡胶工业常用的原材料。

1·2 基本配方

基本配方(质量份,下同)为:NBR 100,氧化 锌6·0,防老剂TMDQ(2, 2, 4-三甲基-1, 2-二

氢喹啉聚合物)1·5,防老剂MBI(2-巯基苯并咪唑)1·5,HAF(N 330)50,增塑剂DOP(邻苯二甲 酸二辛酯)5·0,交联剂BIPB[1, 3-二(叔丁过氧

异丙基)苯]2·5,交联助剂TAIC(三烯丙基异三聚氰酸酯)1·5,加工助剂(改变品种和用量)0~ 6·0。

1·3 仪器设备

XSK-160型开炼机和QLB-D型电热平板 硫化机,上海第一橡胶机械厂产品; P 3555 B 2盘 式硫化仪,北京环峰化工机械实验厂产品;GT-

7080S 2型门尼黏度仪,台湾高铁测试仪器有限 公司产品;XL-100型拉力试验机,广州广材实验 仪器有限公司产品;LX-A型邵氏橡胶硬度计和

百分测厚仪,上海六菱仪器厂产品;401 A型老化 试验箱,上海市试验仪器总厂产品;MBT-0·5橡 胶冲击弹性试验机,江苏江都市明珠试验机械厂 产品;

2000型橡胶加工分析仪,美国Alpha科技公司产品; XL -30 FEG型扫描电子显微镜 (SEM),荷兰Phillips公司产品。

1·4 试样制备

常温下在开炼机上混炼,按生胶、炭黑、加工 助剂、氧化锌、防老剂和增塑剂的顺序加料,最后 加入BIPB和TAIC,薄通并打三角包6次,放宽辊 距至3

mm,打卷5次出片。胶料在常温下停放24 h后翻炼,取样测试门尼黏度、硫化特性和加 工性能,并在平板硫化机上硫化,硫化条件为 170℃×10MPa×6 min。

1·5 性能测试

门尼黏度按GB/T 1232—1992测试,测试温 度100℃;硫化特性在170℃下测试;拉伸应力- 应变性能按GB/T

528—1998测试(I型试样,拉伸速率500 mm/min);撕裂性能按GB/T 529— 1999测试(直角形试样,拉伸速率500 mm/min); 邵尔A硬度按GB/T

531—1999测试;回弹性按GB 1681—1991测试;热空气老化性能按GB/T 3512—1999测试,条件为120℃×72 h;溶胀指 数按GB

7763—1987测定,用甲苯作溶剂浸泡硫化胶试样;耐油性按GB 1690—1998测试,用 ASTM 1#和3#标准油,条件为120℃×72 h;压缩 永久变形按GB/T

7759—1996测试,测试条件为120℃×72 h,压缩率为25%;橡胶加工性能分析 (RPA)取大约6 g胶料进行分析,设定频率为 6 r/min,在100℃和0~10°应变扫描3

min,接着在170℃下硫化6 min,再于200℃下厌氧老化 10 min;用SEM观察试样时将硫化胶拉伸试样的 断面切片和喷金后进行。

2 结果与讨论

2·1 加工助剂品种对炭黑填充NBR性能的影响

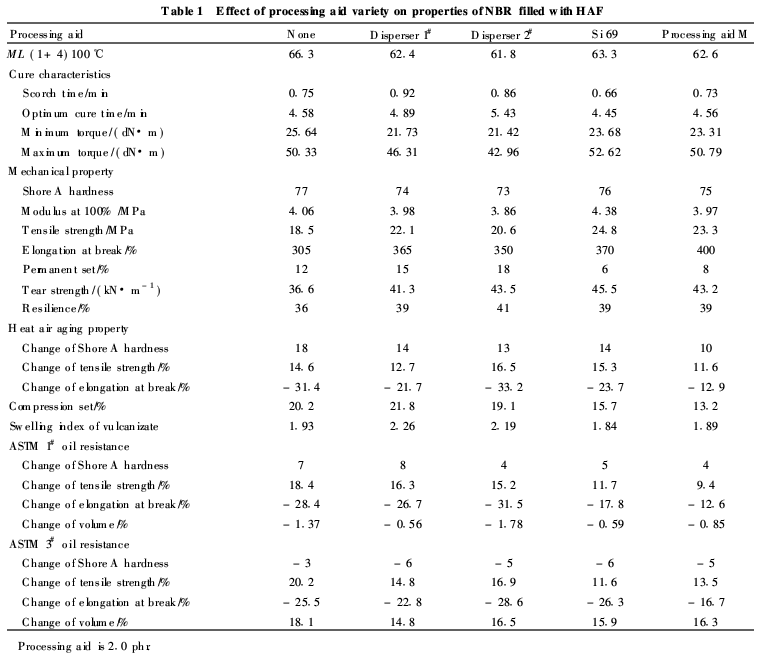

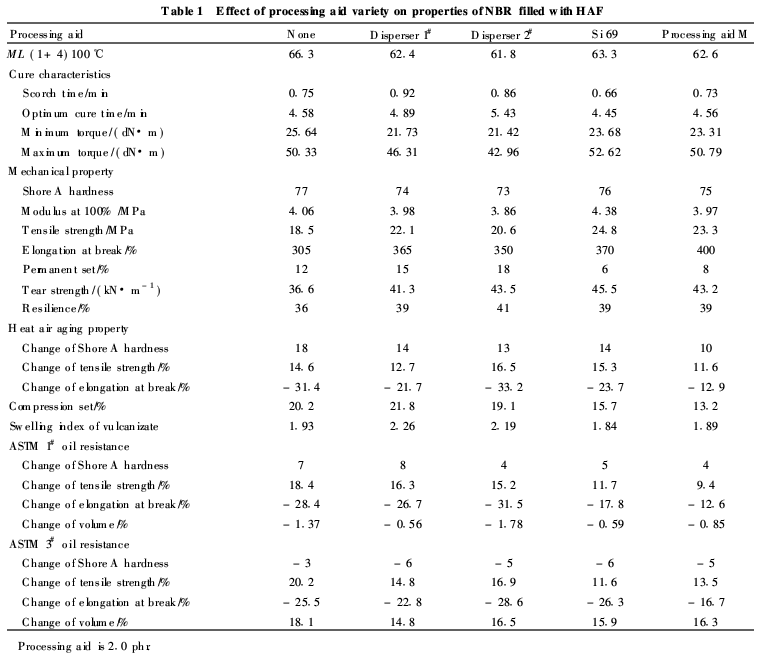

表1为加入2·0份加工助剂对炭黑填充NBR 胶料和硫化胶性能的影响。从表1可看出,与无 加工助剂的胶料相比,加入加工助剂胶料的门尼

黏度和最小转矩均有不同程度的下降;与加入Si69和加工助剂M相比,加入分散剂1#和2#胶料 的门尼黏度和最小转矩下降得更明显,胶料的焦 烧时间和正硫化时间有不同程度的延长,硫化胶

的溶胀指数较大,说明它们对极性橡胶分子和配合剂的增塑、润滑和隔离作用更明显,有利于提高 胶料的流动性和改善其加工性能。但由于它们中 的活性物质有可能干扰过氧化物的交联,从而会

延缓胶料的硫化和降低硫化胶的交联密度。从表1还可以看出,与无加工助剂的胶料相比,使用 2·0份加工助剂的各种硫化胶的拉伸应力-应变 性能、撕裂强度、回弹性、耐热空气老化性能、耐油

性能和压缩永久变形性能均有不同程度的提高,说明这些加工助剂对HAF有一定的分散作用或 提高了橡胶分子与炭黑之间的相互作用。

与Si69和加工助剂M相比,分散剂1和2 的极性和分子间作用力较小,更容易在极性的 NBR分子之间、NBR分子与炭黑之间起到增塑、

润滑和隔离的作用,使NBR与填料粒子间及NBR分子之间的化学和物理作用减小,并在热 和应力的作用下使橡胶分子链之间及橡胶分子 链与填料粒子之间相对容易滑移。很明显,这

些因素对硫化胶的耐热、耐热油及压缩永久变形性能不利。

加工助剂M能够提高炭黑填充NBR胶料的 综合性能,表现在以下两方面: (1)加工助剂M为 硅氟化合物,含醚键和羟基等极性官能团,具有类

似分散剂1#和2#的润滑和隔离作用,通过物理扩散进入炭黑表面空隙中,促进炭黑在NBR中的分 散。但与分散剂1#和2#相比,其润滑和隔离的作 用较小,极性较大,可以与NBR分子形成氢键,从

而提高了NBR分子链和炭黑粒子的界面作用。

(2)加工助剂M具有与Si 69相似的对炭黑改性 和分散的作用,与炭黑表面的活性基团形成一定 的化学连接,使橡胶分子链和炭黑之间生成了

“柔性交联键”[4],增加了橡胶分子链与炭黑之间的界面结合。但是与Si69相比,其与炭黑或橡胶 分子链的化学反应活性低,橡胶分子与炭黑粒子 之间的“硬性化学结合键”[4]较少,更利于橡胶分

子链在炭黑表面适度的滑移,使炭黑填充硫化胶所受应力更均匀,从而提高了炭黑填充硫化胶的 综合性能。

2·2 加工助剂用量对炭黑填充NBR性能的影响

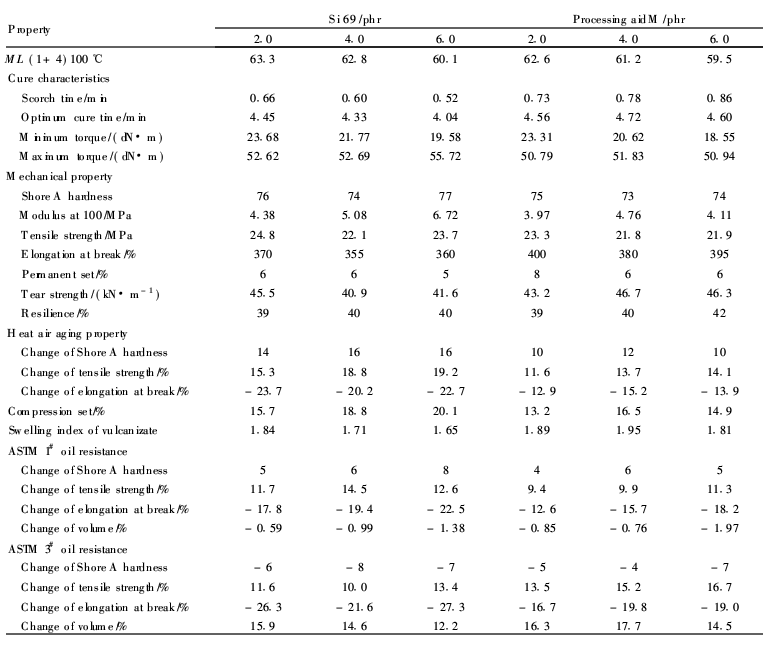

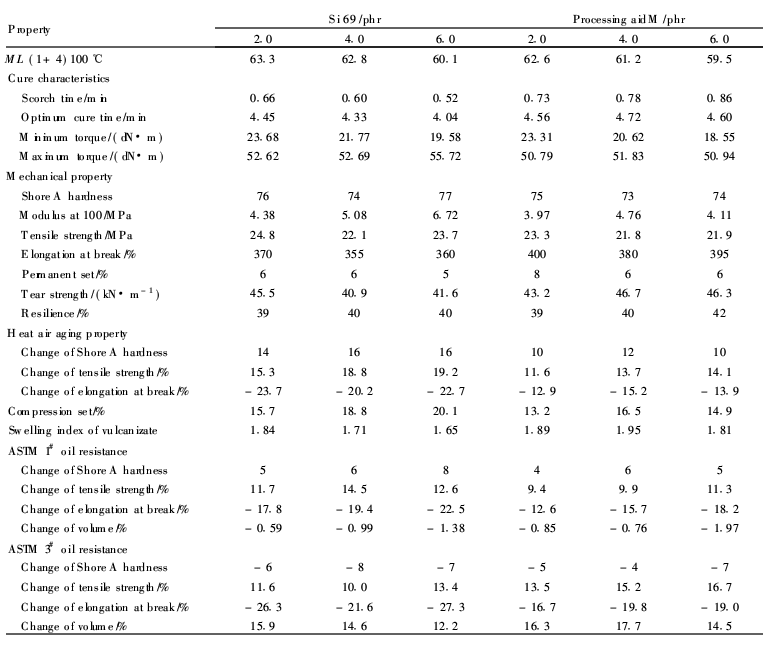

从表2可以看出,在2·0~6·0份内, Si 69和 加工助剂M具有与一般加工助剂同样的增塑和 分散作用,填充炭黑NBR胶料的门尼黏度和最小

转矩随其用量的增加而下降。随Si69用量的增 加,胶料的焦烧时间和正硫化时间减小,最大转矩 增加,硫化胶的定伸应力有所提高,而撕裂强度、 耐热空气老化性、耐热油性、耐压缩永久变形性能

和溶胀指数有下降的趋势;随加工助剂M用量的增加,硫化胶的回弹性有增加的趋势,而胶料的焦 烧时间和正硫化时间以及硫化胶的性能无明显变 化;在用量相同的情况下,加入加工助剂M的硫

化胶的撕裂强度和回弹性比加入Si69者稍大。 究其原因是由于Si69分子中含有结合硫,能够参 与橡胶的硫化反应,增加了炭黑填充NBR硫化胶 的结合橡胶量、交联网络中的含硫键含量和硫化

胶的交联密度,因而对硫化胶的耐热老化和压缩永久变形性能不利[2, 3],用量越大对硫化胶上述 性能的影响越明显。而加工助剂M不含结合硫 在2·0份时对炭黑的改性与分散已有较好的效

果,在2·0~6·0份内,其用量的增加只是相当于在胶料中增加了少量极性化合物,其对NBR分子 的物理相互作用较强,因此对硫化胶的性能影响 不大。

综合表1和表2可以发现,加入2·0~6·0份 加工助剂M的填充NBR胶料的加工性能较好, 对胶料的硫化无不良影响,其硫化胶的综合性能

最好,特别表现在耐热性和压缩永久变形性能方面。这些结果源于加工助剂的化学组成、物理及 化学性状、对炭黑的分散效果及其与炭黑粒子和 NBR分子物理和化学相互作用的不同。

2·3 RPA分析

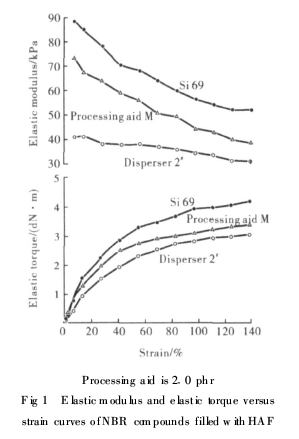

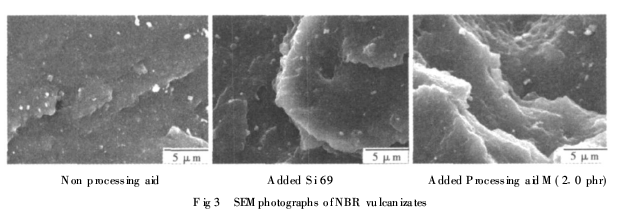

图1为加入2·0份不同加工助剂的炭黑填充 NBR胶料的弹性模量和弹性转矩与应变的关系 曲线。从图1可以看到,随着应变的增大,几种胶

料的弹性模量有不同程度的降低,弹性转矩有不同程度的升高,而且其变化的趋势也有不同。在 相同的应变下,胶料的弹性模量和弹性转矩依加 入Si69、加工助剂M及分散剂2#的次序减小;在

低应变区域,加入分散剂2#胶料的弹性模量较小,而三者的弹性转矩差别不大;在高应变区域, 加入加工助剂M和分散剂2#胶料的弹性转矩增 加的趋势减缓,有利于胶料加工性能的提高。这

是因为胶料中的结合橡胶和化学相互作用在高应变情况下受到破坏[5]和3种胶料中的结合胶量及 化学相互作用的不同所致。从前述的分析可知, 与橡胶分子链或炭黑产生的化学相互作用依照

Si69、加工助剂M和分散剂2#的次序减小,而胶料的加工性能有与此相反的变化趋势。

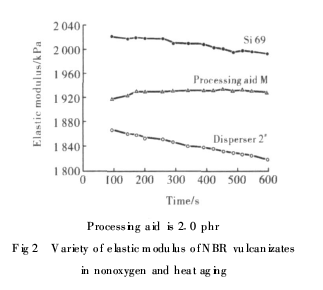

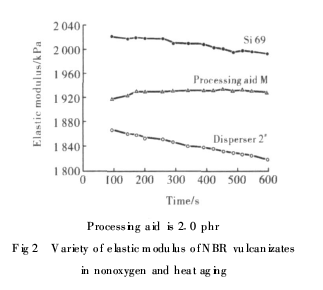

图2为加入2·0份分散剂2#、Si69和加工助 剂M的炭黑填充NBR硫化胶在厌氧热老化过程 中弹性模量的变化情况。从图2可以看到,随着

厌氧热老化时间的增加,加入分散剂2#硫化胶的弹性模量下降的幅度越来越大,加入Si69的硫化 胶的弹性模量缓慢下降,加入加工助剂M的硫化 胶的弹性模量基本不变。此种变化趋势说明,在

炭黑填充NBR中,通过Si69和加工助剂M对炭 黑进行改性与分散,其硫化胶的橡胶分子与填料粒 子的相互作用强于加入分散剂2#者,从而提高了橡

胶分子的耐热断裂能力。相比之下,加入Si69硫化胶弹性模量的缓慢下降是由于硫化胶中含硫交 联键的分解所致。

综合前述结果可知,几种硫化胶弹性模量的 大小及其变化趋势(图2)与上述胶料的弹性模量 和弹性转矩(图1)以及硫化胶的定伸应力和耐热

性能(表1和表2)有很好的对应关系。另外,从图2可见,加工助剂M还有可能起到了抗硫化返 原剂的作用,其作用机理有待进一步探讨。

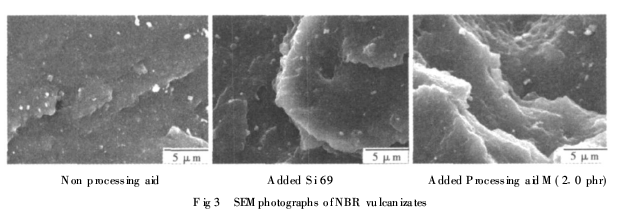

2·4 SEM分析

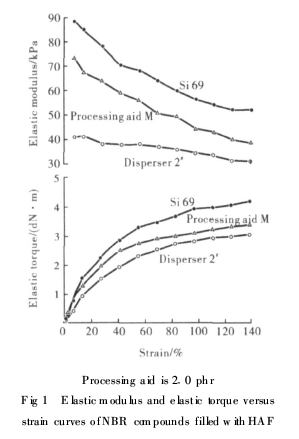

图3是未加加工助剂、分别加入2·0份Si 6 和加工助剂M的炭黑填充NBR硫化胶断面SEM 照片。从图3可以看到,未加加工助剂的硫化

胶断面相对较平滑,断面存在较多较大的炭黑团聚体,而且明显突出在硫化胶断面的表面;而加入 Si69和加工助剂M的硫化胶的断面存在明显的 凹凸不平,炭黑团聚体的数量和粒径减小,其与橡

胶基质之间的界面较模糊。这说明Si69和加工 助剂M确实有利于提高炭黑的分散效果和改善 炭黑与橡胶基质之间的相互作用。

3 结 论

a)使用2·0份Si69、加工助剂M和以脂肪酸 酯及不饱和脂肪酸锌皂为主要有效组分的分散剂 均有利于促进炭黑在NBR胶料中的分散,改善炭

黑填充胶料的加工性能和硫化胶性能;但后者可延缓炭黑填充NBR胶料的过氧化物硫化,降低硫 化胶的交联密度。

b)在2·0~6·0份用量范围内,填充炭黑的 NBR胶料的门尼黏度随Si69和加工助剂M的用 量增加而下降; Si 69用量增加,胶料的焦烧时间

和正硫化时间减小,硫化胶的综合性能有下降的趋势;而加工助剂M用量的增加对胶料和硫化胶 的性能无不良影响。

c)RPA分析表明,加工助剂对炭黑填充NBR 胶料加工性能的改善程度依加入Si 69、加工助剂 M及以不饱和脂肪酸锌皂为主要有效组分的分

散剂的次序增加;加入加工助剂M可提高炭黑填充NBR硫化胶的耐热性能。

d)硫化胶断面的SEM图像分析表明,加入 Si69和加工助剂M能明显改善炭黑在NBR胶料 中的分散效果和增强橡胶基质与炭黑粒子之间的

相互作用。

e)加工助剂M克服了Si69和以脂肪酸酯及 不饱和脂肪酸锌皂为主要有效组分的加工助剂在 炭黑填充NBR中应用的不足。