齐兴国,李荣勋,王进,杨军,刘光烨,(1.青岛科技大学新材料研究重点实验室,山东青岛266042; 2.株洲时代新材料科技股份有限公司,湖南株洲412007)

在天然橡胶(NR)与三元乙丙橡胶(EPDM

)共混胶中,NR与EPDM的主要差别在于不饱和度及对硫黄硫化体系的反应性。硫化过程中硫化剂向着硫化活性较高的NR相迁移,使EPDM相难以得到足够的交联。使用过氧化物与硫黄的复合硫化体系已使NR/EPDM共混胶具有了较好的综合性能。另外,通过对EPDM的化学改性}5-B]、添加第3组分作相容剂、对EPDM进行预处理等方法均可以提高NR/EPDM共混胶的物理机械性能。本工作利用偶联剂既能作为炭黑的表面处理剂、又能作为橡胶硫化剂的特点,对EPDM炭黑混炼胶进行原位改性,目的是在增强炭黑与EPDM亲和力的同时,使偶联剂在高温下游离出能与EPDM中的二烯单元反应的活性硫,以使EPDM能够生成硫化反应的中间产物甚至形成交联键。将原位改性后的EPDM炭黑混炼胶与NR并用时,由于EPDM与炭黑的亲和力增强,炭黑在硫化过程中的迁移得到控制;偶联剂与EPDM的活性反应可以改善EPDM炭黑混炼胶与NR的共硫化性,使共混胶形成更多的两相界面间交联,进而达到改善NR/EPDM共混胶物理机械性能的目的。

1实验部分

1.1原材料

NR,1#标准胶,广东省湛江农垦局提供;EPDM,牌号NDR 4640,美国Du

Pont公司产品;偶联剂Si一69,南京曙光化工集团有限公司产品;其他原材料和助剂均为橡胶工业常用品。

1. 2基本配方

EPDM炭黑混炼胶EPDM 100份(质量,下同),高耐磨炉黑40份,氧化锌5. 0份,硬脂酸2. 0份,偶联剂Si一69 3. 0份。

NR炭黑混炼胶NR 100份,高耐磨炉黑40份,氧化锌5. 0份,硬脂酸2. 0份。

NR/EPDM共混胶NR/EPDM 100份,高耐磨炉黑40份,氧化锌5. 0份,硬脂酸2. 0份,不溶性硫黄2. 0份,促进剂CZ 1.

0份,偶联剂Si一69的用量随NR/EPDM共混比的变化而改变。

1. 3主要仪器和设备

XSK一160型开炼机,上海橡胶机械一厂生产;Lab一Station加工性能测试仪,德国Brabender公司生产;YH 33一50型50

t四柱油压平板硫化机,江西萍乡无线电专用设备厂生产;UR 2030型无转子流变仪,台湾优肯科技股份有限公司生产;QT/10型电子拉力机,美国MTS公司生产;LX

-A型硬度计,上海化工机械四厂生产;DMTA一IV型动态力学分析(DMA)仪,美国Rheometric Sci-entific公司生产;;S-3000

N型扫描电子显微镜(SEM),日本Hitachi公司生产。

1. 4制备工艺

炭黑混炼胶用常规方法分别制备NR和EPDM炭黑混炼胶。

EPD.M炭黑混炼胶的原位改性将一定量EPDM混炼胶置于加工性能测试仪中(转子转速为40 r/min ) ,160℃下处理5

min制得原位改性EPDM炭黑混炼胶。

NR/EPDM共混胶将NR和EPDM炭黑混炼胶及原位改性的EPDM炭黑混炼胶分别按一定比例混合,按配方制备各种NR/EPDM共混胶。

共混胶的硫化将NR/EPDM共混胶停放24 h后,在平板硫化机上于160℃硫化制样。

1. 5分析与测试

硫化特性用无转子流变仪测试硫化特性,温度为160℃,摆角为100物理机械性能试样的拉伸强度、定伸应力及扯断伸长率按GB/T

528-1998测试(I型试样,其厚2 mm,拉伸截面宽6 mm,拉伸速率为500 mm/min);邵尔A硬度按GB/T 531-1999测试。

DMA将2. 5 cm x 0. 2 cm x 1. 0 cm的硫化胶试样置于DMA仪上分析,测试条件为频率10 Hz,温度一80一30℃,升温速率3

`C/min0表面形态分析用日本产佳能A 560型数码相机以45。角拍摄硫化胶的表面形貌。

SEM分析将硫化胶拉伸断裂试样表面真空喷金后用SEM观察(电压5 kV )

2结果与讨论

2.1 EPDM炭黑混炼胶的硫化特性

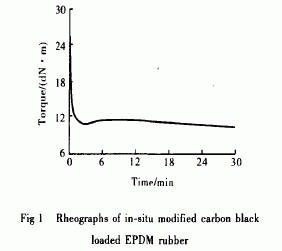

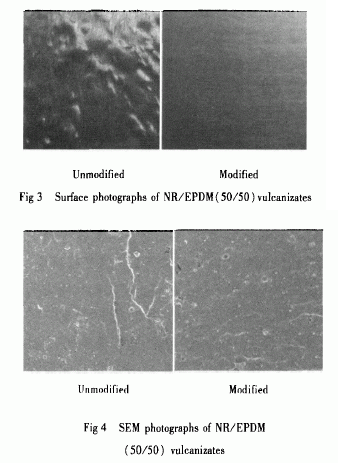

由图1可以看出,EPDM炭黑混炼胶的转矩在0一6 min时出现过一个最小值,稍微升高后,6

min后再次呈减小趋势。实验中流变仪没有计算出胶料的焦烧时间(( ts1和ts2 ),说明0-6

min时胶料的转矩变化并不是由于胶料的硫化反应诱导期引起的,而是由于偶联剂与炭黑的相互作用所致。同时,氧化锌、硬脂酸和偶联剂在高温下相互作用,偶联剂被活化并开始与EPDM反应,硫化反应处于诱导期阶段,这期间偶联剂与EPDM的作用会生成一些EPDM多硫化合物,达到改性EPDM的目的。

2. 2未改性EPDM炭黑混炼胶与NR共混胶的性能

2. 2.1硫化特性

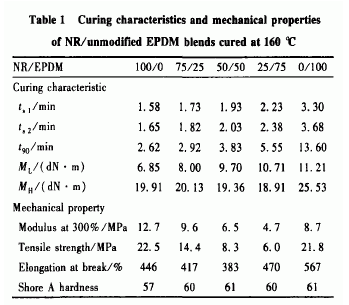

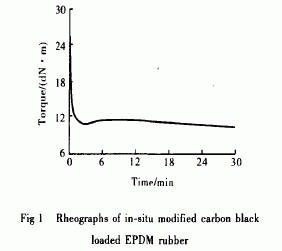

从表1可以看出,随EPDM用量的增加,NR/EPDM共混胶的ts1、ts2和正硫化时间(t90)延长,最小转矩(ML)增大,而最大转矩(M�)却随EP-DM的增加而减小。

EPDM的硫化诱导期和达到正硫化的时间都较长,所以共混胶随EPDM的增加其ts1、ts2和t90延长。但在NR/EPDM并用比为50/50(质量比,下同)时,胶料的t90为3.

83 min,而EPDM的ts2达到了3. 68

min,因此在流变仪计算出的50/50共混胶的硫化时间内,EPDM相几乎没有发生交联反应。大量存在的未硫化EPDM在共混胶中以高分子增强剂的形式存在,起到了增塑作用;共混胶中的EPDM越多,未硫化胶也随之增多,致使共混硫化胶的MH减小。

2. 2. 2物理机械性能

从表1还可以看出,NR/EPDM共混硫化胶的300%定伸应力和拉伸强度随EPDM的增加而减小,扯断伸长率和邵尔A硬度在NR/EPDM为50/50时分别出现最小值和最大值。在以NR为连续相的共混胶中,当NR达到正硫化时,EPDM相还处于硫化诱导期,从而导致共混胶中绝大部分的硫化剂和炭黑参与到NR相的交联反应,共混胶中NR相的交联密度高于相同硫化配方的纯NR,致使共混胶在EPDM为25份时便具有较高的硬度。同时未硫化的EPDM作为高分子填充剂分散于NR的交联网络中,使共混硫化胶在承载应力时形成更多的应力集中点,导致其拉伸性能较差。而共混胶的扯断伸长率和邵尔A硬度在NR/EPDM为50/50时分别出现最小值和最大值,则说明NR相在此处开始由连续相向分散相过渡。而在EPDM为连续相的共混胶中,NR相具有更高的交联密度,但由于EPDM相严重欠硫,未交联的EPDM占多数,过交联的NR相分散于EPDM相中,故两相间不存在界面交联;又由于NR与EPDM不相容,因此两相间也不存在足够的界面张力,所以NR/EPDM为25/75试样的物理机械性能远劣于EPDM 。

2. 3原位改性EPDM炭黑混炼胶与NR共混胶的性能

2. 3.1硫化特性

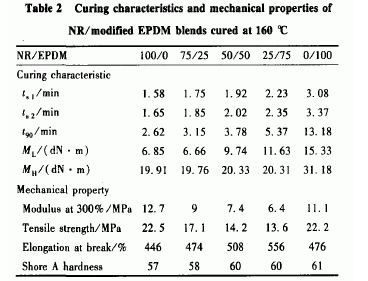

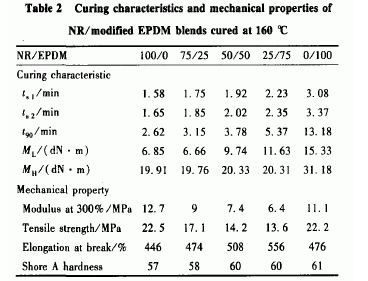

从表2可以看出,NR和NR/EPDM为75/25试样的ML与MH值接近,但由于后者中EPDM的存在,胶料的抗硫化返原能力明显提高。随EPDM用量的增加,NR/EPDM共混胶的ts1、ts2和t90延长,ML增大,而MH则呈现先减小后增大的趋势。

对比表1和表2中的数值,其较明显的差别是在NR中并用25份改性的EPDM后,共混胶的ML和MH减小,而改性前却都是增大的。这说明改性后EPDM作为分散相能更好地分散于NR中,微观上分散相的尺寸减小了,同时使硫化剂和炭黑的迁移得到有效抑制,从而使NR不会有较大程度的过硫。另外,改性后EPDM的ts1、ts2和t90均缩短,这说明Sl一69与EPDM在高温下发生了活性反应,而EPDM活性的提高能够使其与NR的共混胶在硫化过程中具有更多相界面交联的机会。

2. 3. 2物理机械性能

从表2还可以看出,改性EPDM炭黑混炼胶与NR共混胶的拉伸性能相对于改性前有较大程度的提高。在NR/EPDM为50/50这一最能体现NR和EPDM各自性质的并用比下,改性后共混硫化胶的拉伸强度提高了5.

9

MPa。这表明共混胶中有更多的EPDM参与了共硫化反应,相界面间的交联度增加,同时未硫化的EPDM也能作为分散相更为均匀地分散于共混胶中,使硫化胶相与未硫化胶相的界面张力得以增强。在硬度方面,并用了25份改性EPDM共混胶的邵尔A硬度相对于NR的提高幅度仅为1,这也说明共混胶中硫化剂和炭黑的迁移得到了抑制,NR相的过硫现象得到了有效控制。

2. 4 DMA

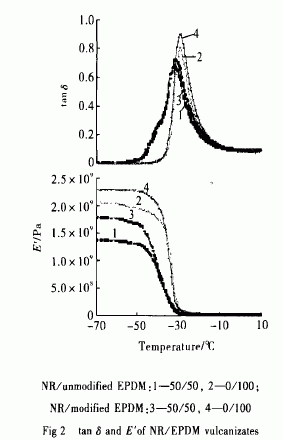

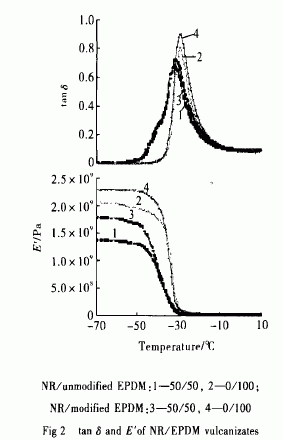

由图2可以看出,改性EPDM炭黑混炼胶的损耗因子(tanδ要大于未改性的,储能模量(E'

)在低温区大于未改性的,但在高温下没有明显差别。tanδ的这种增大表明改性后的EPDM与炭黑间的亲和性得以改善。而EPDM改性前后与NR以50/50并用的共混胶,在-40℃处分别出现了不明显的玻璃化转变温度(Tg)转变区,该区为NR相的Tg转变区。共混胶中出现2个相互靠近的Tg转变区,说明在该硫化体系下NR与EPDM部分相容,但EPDM炭黑混炼胶的改性使共混胶具有了更宽的Tg范围,且具有更大的tanδ值及较宽的损耗峰0这些都说明针对EPDM炭黑混炼胶的原位改性提高了共混胶的相容性。

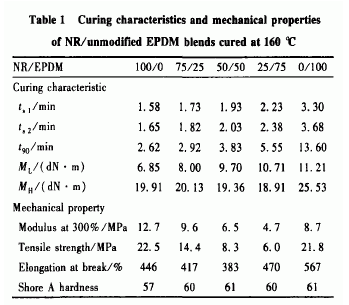

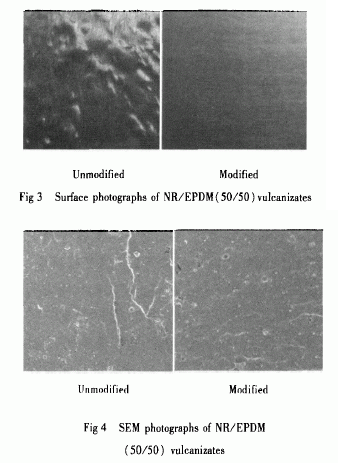

2. 5表面形态分析

图3为EPDM改性前后NR/EPDM (

50/50)共混硫化胶试样的表面形态照片。可以看出,改性前试样表面存在大量的气泡,而改性后的表面光滑平整。由于NR与EPDM的硫化相容性差,混炼和硫化过程中硫化剂和炭黑的迁移加剧了NR与EPDM的硫化不相容性,使未完全硫化的EPDM不能很好地分散于已硫化完全的NR橡胶相中,所以共混硫化胶试样表面出现气泡,且截面有明显的分层现象。而EPDM炭黑混炼胶经原位改性后,硫化剂和炭黑的迁移得到抑制,未完全硫化的EPDM会以炭黑凝胶的形式分散于已硫化完全的NR橡胶相中,与硫化胶的亲和力增强,所以能够得到外观良好的硫化胶试样。

2. 6 SEM分析

从图4可以看出,未改性时EPDM在NR/EPDM中的分散状态很差,存在破损的表面;改性后的试样断面具有更为均匀的构造和外观,具有较未改性时高得多的致密程度。这说明EPDM炭黑混炼胶经原位改性后与NR的硫化相容性得到显著改善。

3结论

a)用偶联剂Si一69改性的EPDM炭黑混炼胶在高温下的一定时间内不会发生深度的交联反应,且在高温混炼过程中以Si -

69与炭黑间的反应为主。

b)由于NR与EPDM存在硫化不相容性,用硫黄硫化体系硫化时NR/EPDM共混胶的物理机械性能较差;而将EPDM炭黑混炼胶经原位改性后,由于硫化剂和炭黑在混炼和硫化过程中的迁移得到抑制,使共棍胶的物理机械性能明显改善。

c)改性后NR/EPDM为50/50的共混硫化胶具有更宽的T:范围、更大的tanδ值及更宽的损耗峰,说明NR与EPDM的硫化相容性得以提高。

d)表面形态和SEM分析均表明,改性后的EPDM炭黑混炼胶具有与NR更好的硫化相容性。